Полнотекстовый поиск:

Главная > Реферат >Промышленность, производство

Размерные цепи.

Виды размерных цепей. Методы расчёта размерных цепей.

При конструировании механизмов, машин, приборов и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски). Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерная цепь – совокупность размеров, образующих замкнутый контур и непосредственно участвующая в решении поставленной задачи. На чертежах размерная цепь оформляется незамкнутой, без обозначения размеров и отклонений одного из звеньев. В реальном объекте правильно составленная размерная цепь всегда замкнута. Последний (замыкающий) размер и поле допуска этого размера являются функцией остальных размеров. Все размеры цепи функционально взаимосвязаны и изменение любого из звеньев влечет за собой необходимость изменения как минимум еще одного звена.

В соответствии с определением целевое назначение размерной цепи зависит от решаемой задачи: обеспечение работоспособности конструкции (конструкторские цепи), обеспечение точности изготовления (технологические цепи), обеспечение точности измерения (измерительные цепи).

В одном объекте могут быть разные размерные цепи, причем некоторые из них могут включать одни и те же звенья. Звенья размерной цепи – размеры (элементы), образующие размерную цепь. Все звенья, входящие в цепь, называют составляющими звеньями размерной цепи. Звено, которое технологически получается последним в размерной цепи (при изготовлении или при сборке), называют замыкающим звеном.

Правильно рассчитанные размерные цепи обеспечивают нормальное функционирование реального объекта за счет нужных ограничений исходных звеньев. Исходное звено размерной цепи – звено, номинальное значение и отклонения которого должны быть обеспечены в ходе создания размерной цепи, поскольку они определяют функционирование изделия. В качестве примеров можно рассматривать зазоры в направляющих скольжения или по высоте шпонки в призматическом сопряжении. В процессе сборки изделия исходный размер, как правило, становится замыкающим. Размер замыкающего звена может быть положительным, отрицательным или равным нулю.

Надо иметь в виду, что любая конструкция представляет собой замкнутую размерную цепь. При обработке любой детали имеет место технологическая размерная цепь, где замыкающим звеном является размер обрабатываемого элемента детали. При измерениях средство измерения вместе со вспомогательными элементами образуют измерительную размерную цепь, где замыкающим звеном является размер измеряемого элемента детали.

По виду задач, в решении которых участвуют размерные цепи, они разделяются на: конструкторские, технологические и измерительные.

Конструкторские размерные цепи решают задачу по обеспечению точности при конструировании, устанавливают связь размеров детали в изделии.

Технологические размерные цепи решают задачу по обеспечению точности при изготовлении деталей машин, устанавливают связь размеров деталей на разных этапах технологического процесса.

Измерительные размерные цепи решают задачу обеспечения точности при измерении, устанавливают связь между звеньями, которые влияют на точность измерения.

Звеном называется каждый из размеров, образующих размерную цепь. Звеном размерной цепи может быть линейный или угловой размер машины, узла, детали, определяющий размер поверхности (например, диаметр) или относительное расстояние (например, координирующий размер), либо относительный поворот поверхностей или их осей. Каждая размерная цепь содержит одно (и только одно) исходное или замыкающее звено и несколько составляющих звеньев.

В зависимости от расположения звеньев, цепи делятся на плоские и пространственные. В зависимости от вида звеньев различают линейные размерные цепи (звеньями являются линейные размеры) и угловые.

Линейной размерной цепью называют цепь, все звенья цепи сварной конструкции, состоящей из трех элементов которой параллельны между собой и лежат в одной плоскости или могут быть без изменений спроектированы на эту плоскость. Если все размеры этой цепи угловые, то такую цепь называют угловой размерной цепью.

Плоскостной размерной цепью называют цепь, звенья которой не параллельны между собой, но лежат в одной плоскости или могут быть без изменений спроектированы на эту плоскость.

Пространственной размерной цепью называют цепь, одно или несколько звеньев которой лежит в других плоскостях и не могут быть без изменений спроектированы на плоскость остальных звеньев. Размерные цепи судовых корпусных конструкций по длине судна чаще являются линейными. Для расчета прежде всего устанавливают схему линейной размерной цепи данной корпусной конструкции, намечают все ее составляющие звенья, определяют замыкающее звено и составляют уравнение размерной цепи.

Исходным материалом для линейной или угловой размерной цепи является чертеж, но для решения могут применяться специально составленные схемы.

Расчет размерных цепей и их анализ – обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления.

Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии. При этом различают две задачи: прямая и обратная.

Прямая задача заключается в определении номинальных размеров, допусков и предельных отклонений всех составляющих звеньев размерной цепи по заданным номинальному размеру и допуску (отклонениям) исходного звена. Такая задача относится к проектному расчету размерной цепи.

Обратная задача заключается в определении номинального размера, допуска и предельных отклонений замыкающего звена по установленным номинальным размерам, допускам и предельным отклонениям составляющих звеньев. Такая задача относится к поверочному расчету размерной цепи.

Размерная цепь строится, начиная с замыкающего (исходного) звена. Затем по чертежу находят примыкающую к нему слева деталь, размер которой непосредственно влияет на размер замыкающего звена. Далее находят размер второй детали, сопряженной с размером первой. И так последовательно выявляют детали сборочного соединения, сопряженные Друг с другом, размеры которых непосредственно влияют на размер замыкающего звена. Последний из этих размеров должен примкнуть к размеру замыкающего звена, замкнув цепь. В состав размерной цепи от каждой детали входит только один размер.

У покупных изделий в размерную цепь включают конечный размер.

У изделия, как правило, несколько размерных цепей. Каждой цепи присваивается определенная буква. Звеньям линейной цепи обычно присваивают букву русского алфавита, угловым - греческого. Каждому составляющему звену присваивают индекс в виде порядкового номера, отсчет которого производится, от левой границы замыкающего звена. Замыкающему звену присваивают индекс. Увеличивающие звенья обозначают стрелками, проставленными над буквенным обозначением звена и направленными вправо, а также знаком «+» уменьшающие - стрелками влево и знаком « - ».

Расчет и анализ размерной цепи позволяет:

1. установить количественную связь между размерами деталей изделия

2. установить номинальные значения

3. допуски взаимосвязанных размеров, исходя из эксплуатационных требований и экономической точности обработки деталей и сборки изделия

4. определить, какой вид взаимозаменяемости (полный, неполный) будет наиболее экономичен

5. добиться наиболее правильной простановки размеров на рабочих чертежах

6. определить операционные допуски и сделать пересчет размеров при несовпадении технологических, конструкторских, измерительных баз.

Методы расчёта размерных цепей.

При расчете размерных цепей применяют методы:

а) полной взаимозаменяемости (по ГОСТу метод расчета на максимум-минимум);

б) теоретико-вероятностный;

в) групповой взаимозаменяемости;

г) регулирования;

д) пригонки.

На сборочных чертежах обычно не указывают принятый метод достижения точности замыкающего звена. Тогда технологу приходится самому устанавливать метод сборки на основании выявления и проверочного расчета сборочных размерных цепей, что предлагается сделать в данной лабораторной работе.

Выбор метода сборки зависит от точности звеньев цепи; реальной возможности технологического оборудования по обеспечению точности составляющих звеньев в механическом цехе; уровня организации сборочных работ.

Метод взаимозаменяемости применяют в том случае, когда на оборудовании механического цеха безусловно можно выдержать допуски составляющих звеньев, назначенных конструктором. Если это невыполнимо, пытаются применить метод неполной взаимозаменяемости. При этом значительно расширяются производственные допуски по сравнению с конструкторскими (в 1,5 ~ 2 раза), но у 0,27 размерных цепей (у трех из тысячи) предельные значения замыкающего звена (при нормальном законе распределения) могут быть не выдержаны. Если эти расширенные допуски трудновыполнимы, прибегают к использованию методов регулировки или пригонки (последний - в единичном или мелкосерийном производстве). В этом случае устанавливают на составляющие звенья легко выдерживаемые в данных производственных условиях допуски.

В редких случаях, когда точность звеньев исключительно высока, применяют метод групповой взаимозаменяемости (зазоры в плунжерных парах, подшипниках).

Метод полной взаимозаменяемости

Метод полной взаимозаменяемости - метод, при котором требуемая точность замыкающего звена размерной цепи достигается у всех объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Технологический процесс сборки при этом сводится к присоединению деталей в соответствии с установленным характером сопряжения без выполнения какой-либо пригонки, подбора деталей или регулирования их взаимного положения.

Основными достоинствами метода полной взаимозаменяемости являются простота и экономичность сборки, применение поточных организационных форм сборочных процессов, высокий уровень механизации и автоматизации сборочных процессов, возможность широкого кооперирования заводов, развитие специализированных предприятий с высоким уровнем автоматизации, возможность организации легкого, быстрого и дешевого ремонта изделий, упрощение системы изготовления запасных частей и др.

Метод полной взаимозаменяемости требует повышенной точности составляющих звеньев размерных цепей. В многозвенных цепях требуемая точность может существенно повышать среднюю экономическую, а иногда и достижимую точность, соответствующую существующим технологическим методам обработки. Поэтому метод полной взаимозаменяемости находит применение для короткозвенных размерных цепей или в случае, когда к замыкающим звеньям многозвенных цепей не предъявляют высоких точностных требований.

Метод групповой взаимозаменяемости

Метод групповой взаимозаменяемости - метод, при котором требуемая точность замыкающего звена размерной цепи достигается добавлением в размерную цепь составляющих звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы.

Достоинством метода является достижение высокой точности замыкающего звена при экономически целесообразных допусках составляющих звеньев размерной цепи. Метод находит применение в массовом и крупносерийном производстве для коротко-звенных размерных цепей (3 - 4 звена).

Примерами применения метода могут служить комплектация шариков и колец шариковых подшипников, подбор при сборке поршней и поршневых колец, подбор при сборке пальца к отверстию верхней головки шатуна двигателя внутреннего сгорания.

К недостаткам метода относят увеличение незавершенного производства ввиду количественных несоответствий в группах деталей, соединяемых при сборке; дополнительные затраты на сортировку деталей по группам; усложнение снабжения запасными частями.

Метод пригонки

Метод пригонки, или технологической компенсации, - метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена удалением с компенсатора определенного слоя материала. Для этого компенсирующее звено детали компенсатора поступает на сборку с заранее установленным припуском, удаляемым по мере надобности, методами механической обработки в процессе пригонки для достижения требуемого значения замыкающего звена. На все другие составляющие звенья размерной цепи, в том числе компенсирующие, устанавливают экономически целесообразные допуски. Метод применяется в индивидуальном и мелкосерийном производстве.

Расчет параметров размерных цепей может проводиться как методом максимума-минимума, так и вероятностным методом. К недостаткам метода относят удорожание сборки и повышенную трудоемкость сборочных работ, а также усложнение планирования и снабжения изделия запасными частями.

Метод регулировани

Метод регулирования. Общая характеристика метода. Метод регулирования - метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена без удаления материала с компенсатора.

Изменение компенсирующего звена при сборке изделия достигается или применением специальных конструктивных устройств (компенсаторов) с помощью непрерывных либо периодических перемещений: деталей по резьбе, клиньям, коническим поверхностям, эксцентрикам и т.д., или подбором сменных деталей типа прокладок, колец и втулок.

В качестве неподвижных конденсаторов обычно применяют комплекты из деталей изделия, например сменных колец, втулок, шайб и т.д., подбираемых при сборке по месту до достижения требуемой точности замыкающего звена, или наборы прокладок одинаковой или разной толщины, подбираемых по месту с той же целью. Подвижные компенсаторы - это устройства или отдельные детали, за счет регулировки которых, достигаемой перемещением или поворотом, обеспечивается требуемый размер замыкающего звена.

Подвижные компенсаторы по непрерывности регулирования разделяют на компенсаторы с периодическим регулированием (резьбовые, клиновые, эксцентриковые и др.) и компенсаторы с непрерывным регулированием, как правило автоматического регулирования. При использовании подвижных и неподвижных (набор прокладок) компенсаторов создаются условия для поддержания требуемой точности замыкающего звена в процессе эксплуатации.

По назначению все типы компенсаторов делят на группы, компенсирующие линейные или угловые размеры. Расчет параметров размерных цепей проводят методом максимума-минимума или вероятностным методом.

К недостаткам метода регулирования относят некоторое усложнение конструкции введением конструктивного компенсатора и усложнение сборки из-за необходимости проводить регулировку. Метод нашел широкое применение для многозвенных цепей с высокими требованиями к точности замыкающих звеньев.

Список литературы

Анухин, В. И. Допуски и посадки: учеб. пособие / В. И. Анухин. - СПб. : Питер, 2004. - 207 с.

ГОСТ 16320-80 «Цепи размерные. Методы расчета плоских цепей».

Димов, Ю. В. Метрология, стандартизация и сертификация: учеб. для вузов / Ю. В. Димов. - СПб. : Питер, 2005. - 432 с.

Л.Н. Лисиенкова Метрология, стандартизация и сертификация изделий и услуг:– Челябинск, Изд. ЮУрГУ, 2001.

Солонин, И. С. Расчет сборочных и технологических размерных цепей / И. С. Солонин, С. И. Солонин. – М. : Машиностроение, 1980. - 110 с.

Собранные из отдельных деталей машина или механизм, будут нормально работать только в том случае, если каждая деталь изготовлена с заданной точностью и правильно занимает предназначенное для нее место среди других деталей, выполняя свои функции. Необходимое положение поверхностей деталей и их осей относительно других деталей в собранном изделии обеспечивается расчетом размерных цепей.

Размерная цепь - это совокупность взаимосвязанных размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Размерные цепи могут быть: конструкторские, технологические, измерительные. Конструкторская размерная цепь составляется для решения задачи по обеспечению точности при конструировании изделия, технологическая - для решения задачи по обеспечению точности при изготовлении, а измерительная при измерении величин, характеризующих точность изделия.

Основой для составления и расчета линейных и угловых размерных цепей является РД 50-635-87 .

Все размеры, входящие в размерную цепь называют звеньями и обозначают одной прописной буквой русского алфавита с соответствующим индексом. Звенья размерной цепи разделяют на составляющие и замыкающее. Замыкающее звено может быть только одно. Это звено, которое получается последним в результате решения поставленной задачи при изготовлении детали или сборки сборочной единицы, а также при измерении. Составляющих звеньев может быть различное количество, определяемое назначением изделия и решением поставленной задачи.

На рисунке 9.1 приведены примеры простейших трехзвенных размерных цепей, где А 1 и А 2 - составляющие звенья; А Δ - замыкающее звено.

Составляющие звенья по разному влияют на замыкающее звено. В зависимости от этого влияния их разделяют на увеличивающие и уменьшающие.

Увеличивающими называют такие звенья, с увеличением размеров которых замыкающее звено увеличивается, а уменьшающими такие, с увеличением которых замыкающее звено уменьшается.

На рисунке 9.1 звено A 1 - увеличивающее, А 2 - уменьшающее. В более сложных размерных цепях удобно использовать правило обхода по замкнутому контуру . С этой целью замыкающему звену дают произвольное направление стрелкой, поставленной над обозначением звена (рисунок 9.2) и обходят все звенья, начиная с замыкающего так, чтобы образовался замкнутый поток направлений. Тогда все звенья, имеющие направление стрелок на схеме размерной цепи одинаковое с замыкающим будут уменьшающими, а все остальные - увеличивающими.

Если замыкающему звену задавать всегда направление только налево, то тогда при обходе по замкнутому контуру все составляющие звенья, имеющие направление стрелок налево будут уменьшающими, а с направлением стрелок направо - увеличивающими. Этот частный случай общего правила обхода по замкнутому контуру часто используется .

В зависимости от взаимного расположения звеньев размерные цепи разделяют на линейные (с параллельными звеньями), плоские и пространственные. Все размерные цепи рассчитывают по формулам для линейных цепей. Пространственные размерные цепи приводят к плоским, а плоские к линейным путем проектирования размеров цепи на одно направление, в качестве которого обычно используют направление замыкающего звена.

Расчет размерных цепей является обязательным этапом при конструировании машин. Он способствует обеспечению взаимозаменяемости, повышению качества изделия и снижению трудоемкости изготовления. Расчет размерных цепей заключается в нахождении допусков и предельных отклонений всех звеньев цепи исходя из требований конструкции и технологии изготовления.

При решении размерных цепей различают две задачи:

Необходимо определить номинальный размер, допуск и предельные отклонения замыкающего звена по известным номинальным размерам и предельным отклонениям оставляющих звеньев. Эту задачу называют обратной и часто применяют для проверочных расчетов. Она имеет однозначное и достаточно простое решение.

Необходимо определить допуск и предельные отклонения всех составляющих звеньев по известным номинальным размерам звеньев, допуску и предельным отклонениям замыкающего звена. Эту задачу называют прямой. Она достаточно сложна и имеет несколько решений.

Размерные цепи могут решаться методами дающими различные результаты. Так, в РД 50-635-87 предусмотрены следующие методы: полной взаимозаменяемости (на максимум - минимум); неполной взаимозаменяемости (с использованием положений теории вероятностей); групповой взаимозаменяемости; метод пригонки; метод регулирования.

Принятые обозначения :

А 1 А 2 ;... A j - обозначение и номинальный размер звеньев размерной цепи А;

А Δ - обозначение и номинальный размер замыкающего звена размерной цепи А;

A j - увеличивающее j-e составляющее звено размерной цепи А;

A j - уменьшающее j-e составляющее звено размерной цепи А;

Компенсирующее j-e составляющее звено размерной цепи А;

n - количество увеличивающих звеньев;

р - количество уменьшающих звеньев;

m - 1 - общее количество составляющих звеньев: n + р = m - 1;

m - количество звеньев размерной цепи;

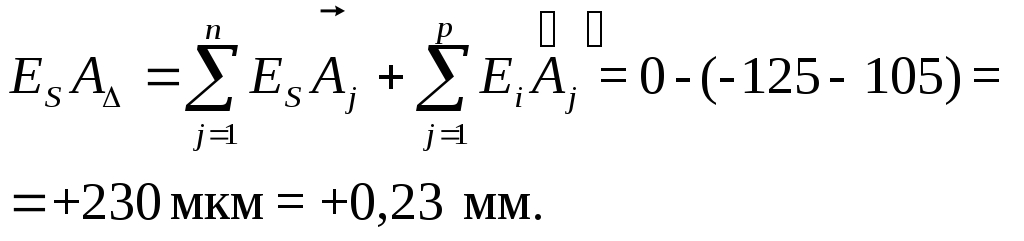

Е S А Δ - верхнее предельное отклонение замыкающего звена размерной цепи А;

Е i А Δ - нижнее предельное отклонение замыкающего звена размерной цепи А;

Е S A j - верхнее предельное отклонение составляющего звена размерной цепи А;

E i A j - нижнее предельное отклонение составляющего звена размерной цепи А;

ТА Δ - допуск замыкающего звена размерной цепи А;

TA j - допуск j-ro звена размерной цепи А;

Е с А Δ - координата середины поля допуска замыкающего звена размерной цепи А;

E c A j - координата середины поля допуска j-ro составляющего звена размерной цепи А;

Е С V А Δ - координата середины поля рассеяния замыкающего звена размерной цепи А;

E cv A j - координата середины поля рассеяния j-ro составляющего звена размерной цепи А;

Е m А Δ - координата центра группирования замыкающего звена размерной цепи А;

E m A j - координата центра группирования j-ro составляющего звена размерной цепи А;

V k - величина компенсации;

λ - относительное среднее квадратическое отклонение;

t Δ - коэффициент риска;

α - коэффициент относительной асимметрии;

ξ A j - передаточное отношение j-ro звена размерной цепи А;

N - число ступеней размеров неподвижного компенсатора;

р - процент риска.

Основные расчетные формулы [ 33 ]

Номинальный размер замыкающего звена размерной цепи А определяют по формуле:

, (9.1)

, (9.1)

где j =1,2,... m - порядковый номер звена размерной цепи; ξ A j - передаточное отношение j-ro звена размерной цепи А.

В зависимости от вида размерной цепи передаточное отношение может иметь различное содержание и значение. Так, например, для линейных размерных цепей (цепей с параллельными звеньями) передаточные отношения равны:

ξ j = 1 для увеличивающих составляющих звеньев;

ξ j = -1 и для уменьшающих составляющих звеньев.

По этой причине для линейных размерных цепей зависимость (9.1) записывают в виде :

, (9.2)

, (9.2)

где n - количество увеличивающих звеньев; р - количество уменьшающих звеньев.

Допуск замыкающего звена ТА Δ при расчете на максимум - минимум:

(9.3)

(9.3)

Координата середины поля допуска Е с А Δ замыкающего звена размерной цепи А:

, (9.4)

, (9.4)

Предельные отклонения замыкающего звена А Δ:

, (9.5)

, (9.5)

. (9.6)

. (9.6)

Возможно определение предельных отклонений замыкающего звена по зависимостям :

![]() , (9.7)

, (9.7)

. (9.8)

. (9.8)

Предельные размеры замыкающего звена:

; (9.9)

; (9.9)

. (9.10)

. (9.10)

При расчете вероятностным методом допуск замыкающего звена:

, (9.11)

, (9.11)

где t ∆ - коэффициент риска, принимаемый из таблицы 9.1.

Таблица 9.1 - Коэффициент риска

|

Коэффициент t ∆ |

Для размерных цепей с параллельными звеньями (линейные размерные цепи) ξ 2 j =1.

Коэффициент λ 2 j = 1/9 при нормальном законе распределения отклонений (закон Гаусса).

При распределении отклонений по закону треугольника (закон Симпсона) λ 2 j = 1/6.

При распределении отклонений по закону равной вероятности λ 2 j = 1/3.

Иногда в расчетах размерных цепей используют коэффициент относительного рассеяния К j = t ∆ λ j .

При наиболее часто используемом проценте риска 0,27 имеем по таблице 9.1 t ∆ = 3 и с учетом значений коэффициента λ 2 j коэффициент относительного рассеяния К j составляет:

К j = 1 при законе распределения Гаусса;

К j =1,22 при законе распределения Симпсона;

К j =1,73 при законе распределения равной вероятности.

При использовании коэффициента относительного рассеяния уравнение 9.11 принимает более простой вид для линейных размерных цепей при проценте риска 0,27

. (9.12)

. (9.12)

Среднее значение допуска составляющих звеньев вычисляют по формулам:

при расчете по способу максимума - минимума

(11.13)

(11.13)

при расчете вероятностным способом

(11.14)

(11.14)

Для линейных размерных цепей формулы (11.13) и (11.14) приобретают более простой вид при решении способом равных допусков :

при расчете на максимум-минимум

; (9.15)

; (9.15)

при расчете вероятностным методом

.

(9.16)

.

(9.16)

Решая размерную цепь способом одного квалитета, определяют число единиц допуска в допуске размера (коэффициент точности) :

при полной взаимозаменяемости (на максимум-минимум)

(9.17)

(9.17)

при неполной взаимозаменяемости (вероятностный расчет)

(9.18)

(9.18)

При решении размерной цепи методом компенсации вычисляют наибольшую возможную компенсацию V K:

V K =Т"А ∆ -ТА ∆ , (11.19)

где Т"А ∆ = ∑ТА j - производственный допуск замыкающего звена, равный сумме расширенных допусков звеньев размерной цепи.

Число ступеней неподвижных компенсаторов:

, (9.20)

, (9.20)

где Т комп. допуск на изготовление неподвижного компенсатора.

П

Рисунок

9.3

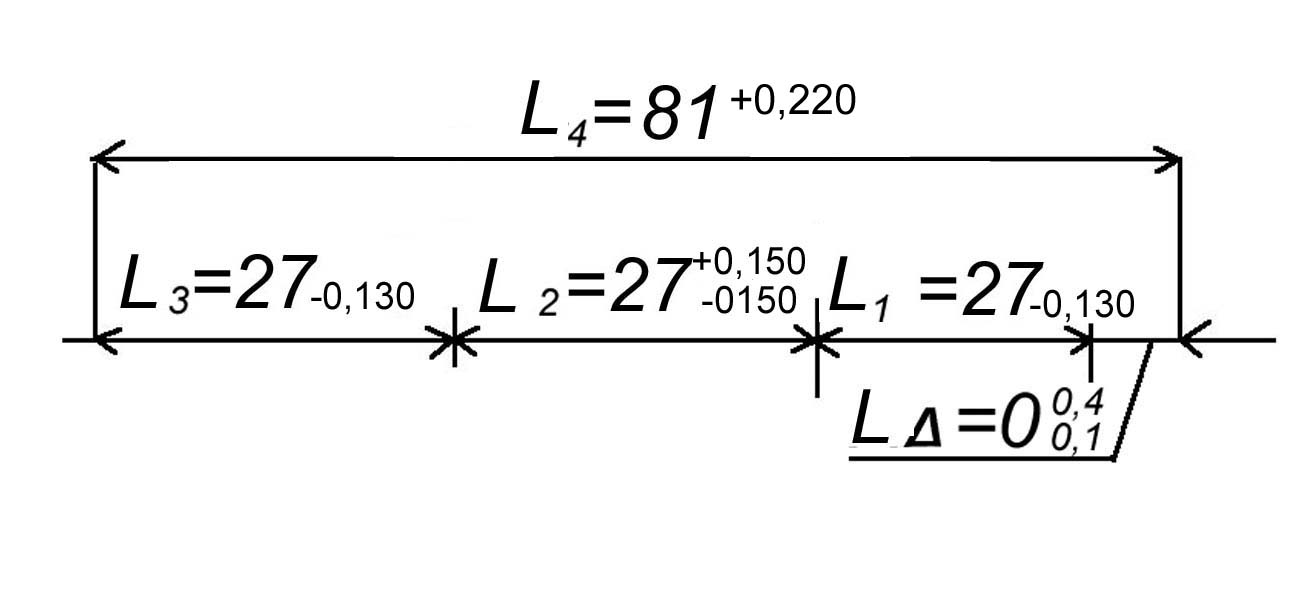

Составить размерную цепь и определить:

Номинальное значение замыкающего звена;

Верхнее и нижнее отклонение замыкающего звена;

Допуск и предельные размеры замыкающего звена.

Расчет произвести двумя способами:

а) на max - min; б) вероятностным методом при риске 0,27 %, распределении размеров по нормальному закону при K j = 1; α j = 0.

Исходные данные: А 1 = 50js12; А 2 = 110h12; А 3 = 25jsl2.

Решение.

Задача относится к числу обратных и имеет однозначное решение. Составляем схему размерной цепи. Замыкающим звеном этой размерной цепи является осевой размер, получающийся последним в результате изготовления. Таким размером является осевой размер утолщения валика. Схема размерной цепи приведена на рисунке 9.4.

По ГОСТ 25346-89 (Таблицы А.2 – А.4) находим величины допусков и отклонений звеньев и наносим их на схему: A 1 = 50jsl2(±0,125); А 2 = 110hl2(-0,35); А 3 = 25jsl2(±0,105).

Выявляем увеличивающие и уменьшающие звенья размерной цепи. Зададим замыкающему звену направление стрелкой налево (рисунок 9.5).

Используя правило обхода по замкнутому контуру устанавливаем, что звенья А 1 и А 3 уменьшающие (направление стрелок обхода по контуру совпадает с направлением стрелки замыкающего звена), а звено А 2 - увеличивающее.

Способ "а" (расчет на max - min)

Номинальное значение замыкающего звена находим по формуле (9.2)

Допуск замыкающего звена (формула 9.3) с учетом того, что для линейных размерных цепей |ξ j | = 1:

Верхнее отклонение замыкающего звена (формула 9.7)

Нижнее отклонение замыкающего звена (формула 9.8)

Проверка:

Отклонения определены правильно.

Предельные размеры замыкающего звена (формулы 9.9 и 9.10):

Размер замыкающего

звена

мм.

мм.

Способ "б" (вероятностный расчет)

Номинальное значение замыкающего звена А ∆ вычисляется по формуле (9.2) и было определено выше А = 35 мм.

Допуск замыкающего звена находим по формуле (9.12) с учетом значения K j = 1 соответствующего нормальному закону распределения

Найдем координату середины поля допуска замыкающего звена (уравнение 9.4), предварительно определив координаты середин полей допусков составляющих звеньев.

Схемы полей допусков размеров, составляющих цепь приведены на рисунке 9.6.

Рисунок 9.6

Верхнее отклонение замыкающего звена (уравнение 9.5):

Нижнее отклонение замыкающего (уравнение 9.6):

Предельные размеры замыкающего звена (уравнения 6.9 и 6.10)

Размер замыкающего

звена

мм.

мм.

Расчет размерных цепей методом регулирования

При расчете размерной цепи таким методом точность замыкающего размера размерной цепи достигается введением в размерную цепь компенсирующего звена, которое конструктивно может быть выполнено в виде регулировочных прокладок или иным способом. На все составляющие звенья размерной цепи назначают допуски, экономически приемлемые для данных условий производства (расширенные допуски).

Для такой размерной цепи должно выполняться условие

, (9.21)

, (9.21)

где

-

допуск замыкающего звена

-

допуск замыкающего звена

- принятые расширенные

допуски составляющих звеньев

- принятые расширенные

допуски составляющих звеньев

- величина компенсации

- величина компенсации

. (9.22)

. (9.22)

Номинальный размер компенсирующего звена:

(9.23)

(9.23)

где

-

номинальный размер замыкающего

(исходного) звена;

-

номинальный размер замыкающего

(исходного) звена;

-

номинальные размеры увеличивающих

звеньев;

-

номинальные размеры увеличивающих

звеньев;

-

номинальные размеры уменьшающих звеньев;

-

номинальные размеры уменьшающих звеньев;

Номинальный размер компенсатора;

n – число увеличивающих звеньев;

p – число уменьшающих звеньев.

Знак «+» перед принимают, когдаувеличивающее звено и знак «-», когдауменьшающее звено.

Необходимое число ступеней регулирования:

. (9.24)

. (9.24)

Полученное n округляют до целого числа.

Наименьшая толщина сменных прокладок:

. (9.25)

. (9.25)

Величину S округляют до ближайшего меньшего стандартного размера по ГОСТ 503-81 (лента стальная холоднокатаная из низкоуглеродистой стали).

Число сменных прокладок

(9.26)

(9.26)

Число сменных прокладок может быть уменьшено, если применить прокладки различной толщины. При этом толщину каждой последующей прокладки принимают:

и т.д.

и т.д.

Окончательное число сменных прокладок устанавливается при сборке сборочной единицы в зависимости от разности между полученной величиной замыкающего (исходного) звена и требуемой величиной этого звена.

Пример . Фиксирующая опора вала редуктора 1 состоит из двух конических роликовых подшипников качения 2; 3, размещенных в стакане 4 (рисунок 9.7).

Затяжка внутренних колец подшипников качения на валу в осевом направлении осуществляется через распорное кольцо 5 гайкой 6, находящейся на резьбовом конце вала 1. Стопорение гайки от отворачивания произведено стопорной многолапчатой шайбой 7 по ГОСТ 11872-89.

Д

Рисунок

9.7

Для подшипника 7210 диаметр внутреннего кольца d = 50 мм, наружного кольца D = 90 мм; монтажная высота Т = 21,75 мм, допускаемые пределы осевой игры от 50 мкм до 100 мкм (таблица 8.4), предельные отклонения монтажной высоты подшипника качения повышенной точности: верхнее +0,2 мм; нижнее 0 (таблица А.25).

Составить размерную цепь и определить:

Номинальный и предельные размеры компенсирующего звена;

Число и толщину сменных прокладок.

Решение.

Задача относится к категории прямых, которую предложено решить методом регулирования с применением компенсатора в виде набора прокладок. Такие задачи обычно решаются на стадии проектирования изделия. При этом все детали, входящие в размерную цепь (кроме стандартных), могут быть выполнены с расширенными, то есть экономически приемлемыми допусками для данного производства. Решение таких задач возможно как методом максимума-минимума, так и вероятностным методом .

Конструктивные размеры звеньев по рисунку 9.7: А 1 = 14 мм; А 3 = 56 мм.

Размеры А 4 и А 5 (монтажная высота однорядных конических роликовых подшипников качения 7210) составляют: А 4 = А 5 = 21,75 +0,2 мм.

Строим схему размерной цепи (рисунок 9.8).

Увеличивающие и уменьшающие звенья размерной цепи определяем методом обхода по замкнутому контуру:

-

увеличивающие звенья;

-

увеличивающие звенья;

- уменьшающие звенья.

- уменьшающие звенья.

Рисунок 9.8 – Схема размерной цепи

Номинальная величина компенсатора

Осевая игра S представляет собой осевое смещение кольца подшипника из одного крайнего положения в другое крайнее положение при неподвижном парном кольце. Допустимые значения S для подшипника 7210 составляют от 50 мкм до 100 мкм (таблица 8.4).

Таким образом, размеры замыкающего звена

мм.

мм.

Допуск замыкающего звена

TA ∆ = E S A ∆ - E I A ∆ = +0,1 - 0,05 = 0,05 мм = 50 мкм.

Назначаем точность изготовления размеров А 1 и А 3 . Пусть эти размеры будут изготовлены по 10-му квалитету. Тогда имеем: IT 10 14 = 70 мкм = 0,07 мм; IT10 56 = 120 мкм = 120 мм (таблица А.2).

Размеры звеньев А 1 и А 3 не относятся ни к валам, ни к отверстиям, поэтому предельные отклонения назначаем симметричными:

А 1 = 14 ± 0,035 мм; А 3 = 56 ± 0,060 мм;

Допуски звеньев А 4 и А 5 (монтажная высота подшипников 7210) известны и составляют:

ТА 4 = ТА 5 = 0,2 мм.

Сумма допусков составляющих звеньев

Необходимая величина компенсации

Определим координату середины диапазона V K через координаты середин полей допусков звеньев:

ЕсАз = 0; EcA 1 = 0; EcA 5 = +0,1мм; EcA 4 = +0,1 мм;ЕсА ∆ = +0,075 мм.

![]()

Верхнее и нижнее отклонение компенсатора:

Размер компенсатора

Проверочный расчет:

Предельные размеры компенсатора:

Размер

можно принять за толщину постоянной

прокладки.S

пост

= 1,505 мм.

можно принять за толщину постоянной

прокладки.S

пост

= 1,505 мм.

Число сменных прокладок по формуле:

.

.

Принимаем n = 12 прокладок.

Тогда толщина прокладок должна быть:

Расчет проверяем по формулам:

Можно принять для прокладок ленту стальную по ГОСТ 503-81 с повышенной точностью изготовления (таблица 9.2):

S = 0,05 -0,011 мм.

Таблица 9.2 – Предельные отклонения толщины ленты стальной холоднокатаной из низколегированных сталей (по ГОСТ 503 - 71)

|

Точность изготовления |

Предельные отклонения, мм, при толщине ленты, мм |

||||||

|

Нормальная | |||||||

|

Повышенная | |||||||

|

Примечание. Толщину ленты выбирать из ряда чисел: 0,05; 0,06; 0,07; 0,08; 0,09; 0,10; 0,11; 0,12; 0,15; 0,18; 0,20; 0,22; 0,25; 0,28; 0,30; 0,32; 0,35; 0,40; 0,45; 0,50; 0,55; 0,57; 0,60; 0,65; 0,70; 0,75; 0,80; 0,85; 0,90; 0,95; 1,00; 1,05; 1,10; 1,15 |

|||||||

Набор прокладок будет состоять из одной постоянной прокладки S пост и 12 сменных. В зависимости от действительных размеров деталей количество прокладок будет различным из числа найденных.

Для изготовления прокладок используется также фольга медная по ГОСТ 5638 – 75 (таблица 9.3) и листы и полосы латунные по ГОСТ 931 – 78 (таблица 9.4).

Для уменьшения числа сменных прокладок применим прокладки различной толщины. При этом толщину каждой последующей прокладки примем :

![]() .

0,05 + 0,1 + 0,2 + 0,4 > 0,75

.

0,05 + 0,1 + 0,2 + 0,4 > 0,75

Таким образом, компенсатор может иметь одну постоянную прокладку 1,505 мм и четыре регулировочных прокладки 0,05 мм, 0,1 мм, 0,2 мм, 0,4 мм. Окончательное количество прокладок устанавливается при сборке сборочной единицы.

Таблица 9.3 – Фольга медная рулонная для технических целей (по ГОСТ 5638 - 75)

Таблица 9.4 – Листы и полосы латунные (по ГОСТ 931 - 78)

|

Толщина, мм |

Предельные отклонения, мм |

Толщина, мм |

Предельные отклонения, мм |

|

|

Повышенной точности |

Нормальной точности |

|||

|

1,2; 1,3; 1,35; 1,4; 1,5 | ||||

Пример.

На рисунке 9.9 представлен тихоходный вал редуктора с соответствующими размерами, обозначенными буквами с индексами. Номинальное значение этих размеров берут с чертежа конкретной сборочной единицы. Пусть номинальные размеры для данного примера будут: А 1 =20 мм, А 2 =164 мм, А 3 =20 мм, А 4 =24 мм, А 6 =248 мм, А 8 =24 мм. Подшипники 210.

Решение.

Требуется определить допуски всех составляющих размеров и число сменных прокладок.

Нормальные условия работы, представленной на рисунке 9.9 сборочной единицы будут возможны при обеспечении для подшипников качения рекомендуемых в разделе 8 настоящей работы осевых зазоров (осевой игры подшипников) .

Для определения допустимых значений осевой игры подшипника 210, с диаметром внутреннего кольца d = 50 мм по таблице 8.6 устанавливаем, что радиальные зазоры такого подшипника могут иметь значения g r min = 12 мкм и g r max = 29 мкм.

По номограмме рисунка 8.6 определяем величину 2S/g r . Для g r min = 12 мкм находим 2S/g r = 12, тогда осевая игра 2S = 12 · 12 = 144 мкм = 0,144 мм.

Для g r max = 29 мкм находим 2S/g r = 7,2. Тогда осевая игра 2S = 7,2·0,029 = 0,209 мм.

Таким образом, для подшипника 210 осевая игра может изменяться от 0,144 до 0,209 мм.

Рисунок 9.9 – Тихоходный вал редуктора

Составляем основную размерную цепь (рисунок 9.10)

В

Рисунок

9.10

Размеры замыкающего звена:

мм.

мм.

Нумеруем звенья,

начиная от замыкающего звена в направлении,

соответствующем стрелкам увеличивающих

и уменьшающих звеньев. Методом обхода

по замкнутому контуру устанавливаем,

что звенья А 5 ,

А 6 , А 7 ,

увеличивающие (приводят к увеличению

размеров замыкающего звена при их

росте), а все остальные – уменьшающие.

В рассматриваемой размерной цепи

суммарная величина

является компенсатором.

является компенсатором.

Определяем номинальную величину компенсатора по формуле

24 + 20 + 164 + 20 + 24 – 248 = 4.

Распределим величину компенсации между и:

Предположим, что детали редуктора, входящие в эту размерную цепь будут изготавливаться по 11 - квалитету. Определяем допуски и размеры, входящие в размерную цепь по ГОСТ 25346 – 89 (таблицы А.2 - А.4) и задаем отклонения. Допускаемые отклонения на ширину колец подшипников (звенья А3, А2) назначим по ГОСТ 520-2002 (таблица А.24).

Все сведения о звеньях размерной цепи сводим в таблицу 9.5. При этом следует учесть, что если размер относится к охватываемым, то верхнее предельное отклонение его равно нулю, а нижнее - величине допуска, взятому со знаком «минус». Если размер охватывающий, то нижнее предельное отклонение его равно нулю, а верхнее - величине допуска, взятому со знаком «плюс». Для прочих размеров (не от носящихся ни к охватывающим, ни к охватываемым) отклонения назначаются симметричными (±IT/2).

Таблица 9.5

|

Размеры звеньев |

Номинальная величина, мм |

Характер звена в цепи |

Верхнее отклонение, мкм |

Нижнее отклонение, мкм |

Допуск, мкм |

Примечания |

|

Уменьшающее Уменьшающее Уменьшающее Уменьшающее Компенсатор Увеличивающее Компенсатор Уменьшающее Замыкающее |

ГОСТ 520-2002 ГОСТ 520-2002 |

Необходимая величина компенсации (уравнение 9.22):

.

.

где: ТА ∆ = 65 - допуск замыкающего звена мкм;

-сумма допусков

составляющих звеньев

-сумма допусков

составляющих звеньев

Число ступеней регулирования (уравнение 9.24)

Наименьшую толщину прокладок находим по формуле 9.25

Принимаем наименьшую толщину первой прокладки S 1 по ГОСТ 503-81 (таблица 9.2) S 1 = 0,06 мм.

Необходимое число сменных прокладок (уравнение 9.26)

![]()

принимаем n = 16.

Постоянная прокладка

![]()

Последующие прокладки:

Сумма толщин всех регулировочных прокладок в наборе

S max ≥ V K 0,06 + 0,12 + 0,24 + 0,48 + 0,96 > 0,975 мкм.

Таким образом, компенсатор может иметь одну постоянную прокладку 3,025 мм и пять регулировочных прокладок 0,06 мм, 0,12 мм, 0,24 мм, 0,48 мм, 0,96 мм. Окончательное количество прокладок устанавливается при сборке сборочной единицы.

Расчет производной размерной цепи (рисунок 9.11) рекомендуется провести методом полной взаимозаменяемости. В этой размерной цепи размер А 2 = 164 -0,25 мм является замыкающим, а длина буртика Б 3 = 84 мм, ширина ступицы зубчатого колеса Б 2 = 60 мм и ширина распорного кольца Б 1 = 20 мм являются составляющими звеньями.

Требуется определить допуски и предельные отклонения для всех составляющих звеньев.

Ввиду большого различия между номинальными размерами составляющих звеньев следует применить расчет способом одного квалитета точности.

При использовании способа одного квалитета точности определяем среднее число единиц допуска в размерной цепи по формуле (9.18)

По числу единиц допуска определяют необходимый квалитет по таблице 3.2

Значения

можно принимать по таблице 9.6.

можно принимать по таблице 9.6.

Таблица 9.6

|

Интервалы размеров, мм Свыше - до | ||||||||||||

|

Значение i, мкм |

Для производной размерной цепи рассматриваемого примера:

По таблице 3.2 определяем, что полученное значение единицы допуска k находится между 9 и 10 квалитетами. Поэтому часть звеньев размерной цепи может быть выполнена по 9 квалитету, а часть по 10 квалитету.

В результате для обозначенных номинальных размеров и найденных квалитетов по таблице А2 имеем:

IT9 60 = 74 мкм; IT9 84 = 87 мкм; IT10 20 = 84 мкм.

Размеры звеньев с отклоненями:

Б 2 =60 -0,074 мм; Б 3 =84 -0,087 мм; Б 1 =20 -0,084 мм.

Если назначают

стандартные допуски на звенья цепи (без

корректирования), то допустимо, чтобы

на (5 ... 6)% .

на (5 ... 6)% .

Шестая лекция

5. Размерные цепи

План

Общие сведения о размерных цепях.

Виды размерных цепей

Задачи расчета размерных цепей

Численный пример проектного расчета размерной цепи

Взаимозаменяемость определяется не только точностью попарных соединений, но часто – суммарной точностью комплекса элементов конструкции (машины, прибора).

Размерная цепь (РЦ) – совокупность размеров, относящихся к изделию, непосредственно участвующих в решении поставленной задачи (конструкторской, технологической, измерительной) и образующих замкнутый контур (цепь). Каждый размер – звено такой цепи.

В любой РЦ всегда есть одно звено, называемое замыкающим, которое физически получается последним (при изготовлении, сборке или при измерении). При постановке задачи расчета РЦ это звено – исходное.

Рис. 5.1. Схема измерительной размерной цепи

Так, для случая измерения размера А Δ показанной на рис. 5.1 детали этот размер и является замыкающим звеном, поскольку его можно определить только после измерения других размеров образуемой здесь цепи – замкнутого контура размеров А 1 - А Δ - А 3 - А 2 - А 1 .

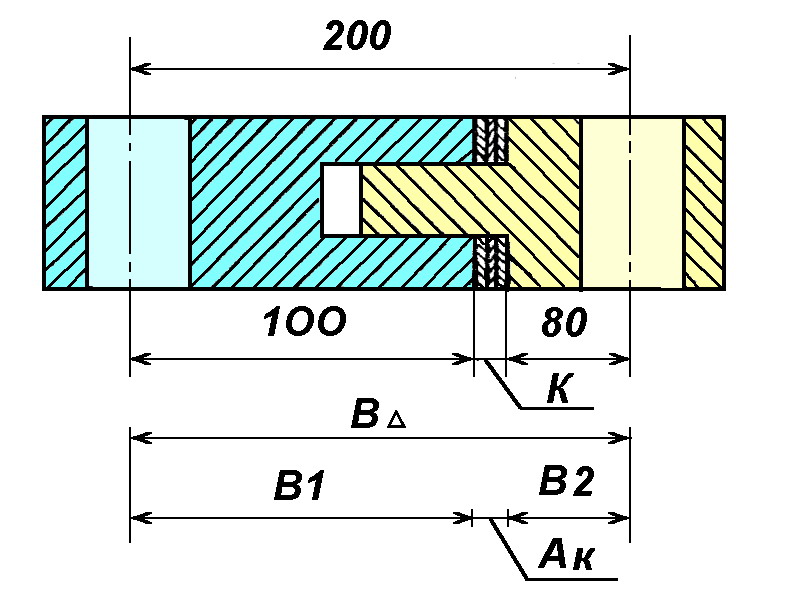

Схема конструкции, иллюстрирующей сборочную РЦ, приведена на рис. 5.2. Основу этой конструкции представляет корпус 1. В нем установлены два центрирующих узла (2 и 2"), которые обеспечивают центрированное положение относительно них чувствительного элемента 3 инерциального прибора (система поддержания его положения соосно с узлами 2 и 2" не рассматривается). Замыкающим звеном в соответствующей размерной цепи (рис. 5.3) является суммарный зазор (А Δ " + А Δ "").

Рис. 5.2. Схема конструкции макета системы осевого магнитного центрирования поплавкового чувствительного элемента: 1 – корпус; 2, 2 / - центрирующие узлы; 3 – центрируемый элемент.

Рис. 5.3. Схема размерной цепи конструкции макета системы осевого центрирования

Остальные размеры РЦ – составляющие . Все они по отношению к замыкающему (исходному) звену делятся на увеличивающие и уменьшающие размеры (звенья), в зависимости от того, увеличивается или уменьшается замыкающий размер при увеличении рассматриваемого составляющего звена.

Самый элементарный частный случай РЦ – соединение вала и отверстия (рассмотрим для положительного зазора):

Рис. 1.5.4. Представление посадки как частного случая РЦ: А 1 – размер отверстия, А 2 – размер вала, А 0 – зазор (замыкающее звено); а) схемы конструкций; б) схема РЦ

Размерную цепь (РЦ) называют линейной , если ее звеньями являются линейные размеры. Размерные цепи, звеньями которых являются, угловые размеры, называются угловыми размерными цепями . Размерная цепь называется плоской, если все звенья ее лежат в одной или нескольких параллельных плоскостях. Пространственной называют размерную цепь, все или часть звеньев которой расположены в непараллельных плоскостях.

Наиболее простыми являются одномерные (коллинеарные) линейные РЦ (рис. 5.1, 5.3, 5.4,б). Если звенья РЦ не расположены параллельно, то A j берется как проекция соответствующего вектора на линию замыкающего размера.

Задачи расчета размерных цепей

Эксплуатационные свойства машин, приборов и многих других изделий зависят в основном от замыкающего звена РЦ. Именно для замыкающего звена при разработке конструкции должен быть установлен интервал (А Δэ,нм, А Δэ, нб) эксплуатационных допустимых значений. Точность составляющих звеньев РЦ играет подчиненную роль: интервалы допустимых значений этих размеров должны устанавливаться исходя из заданного интервала (А Δэ,нм, А Δэ, нб) . Совершенно обоснованно замыкающее звено именуется также исходным.

Основная задача, решаемая на этапе проектирования (задача проектного расчета РЦ): определить интервалы допустимых значений размеров составляющих звеньев по заданному интервалу (А Δэ,нм, А Δэ, нб) эксплуатационно допустимых значений замыкающего звена. Данная задача (еще называемая задачей синтеза) может быть сформулирована и в отношении предельных отклонений.

Если предельные отклонения составляющих размеров известны (в результате решения проектной задачи), то для проверки их соответствия интервалу (А Δэ,нм, А Δэ, нб) решают обратную задачу.

Расчетные соотношения, необходимые для решения задач РЦ

Отправное соотношение, связывающее параллельно расположенные звенья:

![]() , (5.1)

, (5.1)

где m – число увеличивающих размеров; p - общее число звеньев (вместе с исходным).

Из (5.1) следуют выражения для наибольшего и наименьшего значений А Δ :

; (5.2)

; (5.2)

. (5.3)

. (5.3)

Отсюда, на основании определения допуска Т размера А как

T = A нб – A нм (5.4)

легко получить формулу, связывающую допуски всех звеньев:

. (5.5)

. (5.5)

То есть допуск замыкающего звена равен сумме допусков составляющих звеньев, что имеет совершенно очевидный смысл: нельзя получить высокую суммарную точность изготовления, сборки, измерения без соответственно высокой точности элементов, из которых складывается результат указанных процессов.

Для решения задач РЦ необходимо располагать еще и соотношениями, связывающими предельные отклонения звеньев. Они также могут выведены из отправных выражений (5.2), (5.3) с учетом того, что

A j нб = A j + E s (A j); A j нм = A j + E i (A j), (5.6)

где E S , E i – верхнее и нижнее предельные отклонения.

; (5.7)

; (5.7)

. (5.8)

. (5.8)

Теперь можно решать задачи расчета РЦ. Следует особо подчеркнуть, что полученные выше формулы применяют для решения задач при условии полной взаимозаменяемости (метод максимума-минимума).

Способы решения задачи проектного расчета РЦ

Здесь необходимо, во-первых, распределить допуск замыкающего звена по составляющим звеньям, а, во-вторых, назначить предельные отклонения. Первая часть задачи может быть выполнена двумя способами:

Равных допусков;

Равноточных допусков.

Более простой, но, вместе с тем, грубый – способ равных допусков :

T j

= T ср

= T Δ

/ (p-1),

(5.9)

(5.9)

Полученное значение следует округлить до стандартного(ых), после чего проверить выполнение условия

.

.  . (5.10)

. (5.10)

Этот способ дает хорошие результаты только для РЦ с близкими по величине составляющими звеньями. Если же составляющие размеры цепи существенно отличаются по величине, то будут сильно различаться и квалитеты их точности. Например, допуск IT = 25 мкм соответствует 9-му квалитету для размера 3 мм и 5-му квалитету для размера 400 мм. Такое различие квалитетов точности неэкономично (ведь, как уже отмечалось, каждый более точный квалитет дается при нелинейно возрастающей стоимости).

При решении задачи способом равноточных допусков стремятся получить допуски составляющих размеров по одинаковым квалитетам. Следовательно, в допуске каждого звена должно содержаться одно и то же число n единиц допуска.

Здесь исходят, таким образом, из формулы

IT j = n ср * i j (A) , (5.11)

где i j (A) – единица допуска размера А.

Отсюда искомое число единиц допуска находится как

. (5.12)

. (5.12)

Полученное значение n ср дает возможность выбрать №№ квалитетов так, чтобы выполнялось условие (5.10).

После того, как допуски назначены, остается найти предельные отклонения. Сделать это удобнее всего, следуя известному правилу : полем допуска каждого из размеров охватывающих внутренних элементов считать поле допуска основного отверстия (рис.5.5,а), полем допуска каждого из размеров охватываемых наружных элементов считать поле допуска основного вала (рис. 5.5,б), а поля допусков звеньев, не относящихся ни к валам ни к отверстиям считать симметричными относительно линии номинального размера (рис. 5.5,в). Это правило надо применить ко всем составляющим размерам, за исключением одного – увязочного или резервного. Два предельных отклонения этого резервного звена остаются неизвестными, определяемыми из двух уравнений.

Рис. 5.5. К выбору предельных отклонений составляющих звеньев размерной цепи (проектный расчет)

Дано. Размерная цепь (рис. 5.3), относящаяся к конструкции, приведенной на рис. 1.5.2. Величина магнитного зазора А Δ задана в следующем эксплуатационном интервале: 40 ≤ А Δ ≤ 150 мкм. Номинальные размеры:

А 1 =А3 = 10 мм; А 2 = 80 мм; А 4 = 60 мм.

Требуется определить предельные отклонения E i (A j) - ?, E s (A j) - ?

Решение. Число единиц допуска n cр рассчитывается по формуле (5.12) при следующих значениях единиц допуска i j:

i 1 = i 3 = 0,9 мкм; i 2 = i 4 =1,9 мкм.

n cр = 110 / 5,6 = 19,6 .

Полученное число, дает основания взять допуски по квалитетам 7 и 8. Пусть IT 1 = IT 3 = 22 мкм (8-й кв.); IT 2 = IT 4 = 30 мкм (7-й кв.)

Σ IT j = 104 мкм, что меньше ширины заданного эксплуатационного интервала примерно на 6%.

Теперь надо определить границы полей допусков E i (A j) - ?, E s (A j) - ?

Увязочным (резервным) звеном назначим А 2 (расстояние между торцевыми поверхностями корпуса). Для размера А 4 примем поле допуска основного вала (рис. 5.5), а для размеров А 1 , А 3 – симметричные относительно линии номинального размера поля допусков.

Уравнения (5.7), (5.8) в рассматриваемом случае имеют вид:

E S Δ = E S2 – E i1 - E i3 - E i4 ;

E i Δ = E i2 – E S1 – E S3 – E S4 .

Из этих уравнений и определяются неизвестные E S2 и E i2:

E s2 = 150 – 22 – 30 = 98 мкм; E i2 = 40 + 22 + 0 = 62 мкм.

Допуск Т = 36 мкм округлим до стандартного IT = 30 мкм.

Литература

Белкин В.М. Допуски и посадки (Основные нормы взаимозаменяемости). – М.: Машиностроение, 1992.- 528 с.

Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения. – М.: Издательство стандартов, 1987. - 352 с.

Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение,1986.

Размерной цепью называется совокупность взаимосвязанных размеров, определяющих взаимное расположение осей и поверхностей одной детали или нескольких деталей в изделии, расположенных в определённой последовательности по замкнутому контуру и непосредственно влияющих на точность одного из размеров контура.

Каждая размерная цепь состоит из составляющих звеньев (размеров) цепи и замыкающего звена (размера).

Замыкающим размером называется размер, получающийся последним в процессе обработки детали или сборки узла, величина и точность которого зависят от величины и точности всех остальных размеров цепи, называемых составляющими. По взаимному расположению размеров размерные цепи делятся на линейные, плоскостные и пространственные.

Линейными называются размерные цепи, звенья которых расположены параллельно друг другу

Плоскостными называются размерные цепи, все или часть звеньев которых не параллельны друг другу, но расположены в одной или нескольких параллельных плоскостях

Пространственными называются размерные цепи, все или часть звеньев которых не параллельны друг другу и расположены в непараллельных плоскостях

Угловыми называются размерные цепи, все звенья которых - угловые величины Признаками составляющих размеров угловой цепи часто бывают неперпендикулярность, непараллельность осей и поверхностей и тому подобные погрешности взаимного расположения поверхностей и осей деталей

Увеличивающими называются составляющие размеры, при увеличении которых замыкающий размер увеличивается.

Уменьшающими называются составляющие размеры, при увеличении которых замыкающий размер уменьшается.

Размер сборочной размерной цепи, который определяет функционирование узла или механизма, называется исходным (функциональным) размером (зазор, натяг, величина перемещения детали и т. д.). В процессе сборки этот размер, как правило, является замыкающим.

Предельные отклонения размеров назначают, в основном, руководствуясь следующими правилами:

допуск назначается в тело детали;

для охватывающих размеров отклонение назначается в «+»;

для охватываемых размеров отклонение назначается в «-» ;

для прочих размеров отклонения назначаются симметрично - «±» (отклонения по абсолютной величине равны половине допуска).

При расчете размерных цепей различают прямую и обратную задачи.

Прямая задача заключается в определении допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех звеньев цепи и заданным предельным отклонениям исходного (замыкающего) звена.

Обратная задача заключается в определении номинального значения, допуска и предельных отклонений замыкающего размера по заданным номинальным размерам и предельным отклонениям составляющих звеньев.

Прямая задача, связанная с размерными цепями, решается при проектировании новых конструкций деталей, узлов и машин (проектные расчеты).

Обратная задача решается в случаях, когда в чертежах допуски на составляющие размеры установлены конструктором, исходя из конструктивных, технологических и экономических соображений и требуется проверить их соответствие допуску замыкающего звена (проверочные расчеты).

Как прямые, так и обратные задачи размерного анализа можно решать методом полной взаимозаменяемости; теоретико-вероятностным методом и другими методами, обеспечивающими неполную взаимозаменяемость.

Плоские и пространственные размерные цепи рассчитывают теми же методами, что и линейные. Необходимо лишь привести их к виду линейных размерных цепей. Это достигается путем проектирования размеров плоской цепи на одно направление, обычно совпадающее с направлением замыкающего размера, а пространственной цепи - на две или три взаимно перпендикулярные оси.

В размерном анализе и синтезе конструкций машин выбирают методы-достижения точности замыкающего звена, обусловленные способами решения размерных цепей. Методы и способы автономны и к ним относятся следующие.

Метод полной взаимозаменяемости-метод, при котором требуемая точность замыкающего звена размерной цепи достигается во всех случаях ее реализации путем включения составляющих звеньев без выбора, подбора или изменения их значений. Чтобы обеспечить полную взаимозаменяемость, размерные цепи рассчитывают способом на максимум-минимум, учитывающим только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания при помощи системы аддитивных допусков. При таких допусках влияние их на издержки производства значительное. Обеспечение заданных предельных отклонений при этом приводит к резкому повышению стоимости, а поэтому расчеты экономически оптимальной точности необходимы.

Метод неполной взаимозаменяемости применяется, когда требуемая точность замыкающего звена размерной цепи достигается с некоторым риском путем включения в нее составляющих звеньев без участия других методов. В этом случае допускаются перекрывающиеся допуски, и сборка может проходить с помощью методов групповой взаимозаменяемости, регулирования, пригонки, опираясь на теоретико-вероятностный метод расчета. Теоретико-вероятностный метод ограничивает выпуск бракованной продукции до небольшого допустимого предела с применением системы перекрывающихся допусков на основе случайного отбора деталей.

При методе групповой взаимозаменяемости требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к соответственным группам, на которые они предварительно рассортированы. Выбор метода представляет экономическую проблему и предполагает дополнительные издержки производства. Сортировка деталей увеличивает затраты на новую измерительную технику и привлекает дорогостоящие контрольные автоматы. Увеличиваются затраты труда контролеров. Растут складские расходы в связи с дополнительными затратами по хранению отсортированных деталей.

В методе регулирования требуемая точность замыкающего звена размерной цепи достигается изменением значения компенсирующего звена без удаления материала с компенсатора. Роль компенсатора обычно выполняет специальное звено в виде прокладки, регулируемого упора, клина и т. д. При этом по всем остальным размерам цепи детали обрабатывают по расширенным допускам, экономически приемлемым для данных производственных условий. К недостаткам метода следует отнести увеличение числа деталей в машине, что усложняет конструкцию, сборку и эксплуатацию.

В методе пригонки требуемая точность замыкающего звена размерной цепи достигается изменением значения компенсирующего звена путем удаления с компенсатора определенного слоя материала по оставленному припуску. Применяют способы совместной обработки деталей и при большом объеме выполняемых работ, при высокой точности его автоматизируют.

К задачам расчета размерных цепей относят следующее.

Задача синтеза (прямая) - та, при которой заданы параметры замыкающего звена (номинальное значение, допустимые отклонения и допуски) и требуется определить параметры составляющих звеньев.

Задача анализа (обратная) - задача, в которой известны параметры составляющих звеньев и требуется определить параметры замыкающего звена.

С учетом факторов, влияющих на изменение звеньев размерной цепи во времени, решаются две задачи - статическая и динамическая.

Сущность расчета размерной цепи заключается в установлении допусков, предельных отклонений, координат их середин, номинальных размеров всех звеньев.

По виду задач, в решении которых участвуют цепи, они делятся на конструкторские, технологические и измерительные.

Конструкторские размерные цепи решают задачу по обеспечению точности при конструировании. Они устанавливают связь размеров детали в изделии. На рис. 9.1 приведены примеры сборочных размерных цепей.

На рис. 9.1, а приведена элементарная сборочная размерная цепь, решающая задачу обеспечения точности сопряжения двух деталей. На рис 9.1, б тоже показана сборочная цепь, которая решает задачу обеспечения перпендикулярности поверхности 2 к оси 1, необходимой для базирования подшипника качения.

Рис. 9.1 Примеры сборочных размерных цепей.

Технологические размерные цепи решают задачу по обеспечению точности при изготовлена машин. Они устанавливают связь размеров деталей на разных этапах технологического процесса. На рис. 9.2, а изображена деталь с размерами, которые следует выдержать при изготовлении. Последовательность получения размеров приведена на рис. 9.2, б, в, г . На основании предложенного маршрута обработки построена технологическая размерная цепь (см. рис 9.2, д ). При обработке детали выдерживаются размеры С 1 , С 2 , С з , а размер С Δ получается автоматически.

Рис. 9.2. Принципы построения конструкторских размерных цепей

Перед тем как построить размерную цепь, следует выявить замыкающее звено, которое, допустим, определяет нормальное функционирование механизма. Размер или предельное отклонение замыкающего звена назначают или рассчитывают исходя из условий работы и/или требуемой точности.

Например, размер и предельные отклонения замыкающего звена А Δ принимаются такими, которые обеспечивали бы свободное вращение зубчатого колеса при минимальном возможном смещении его вдоль оси. Несовпадение вершины делительного конуса конической шестерни с осью вращения конического колеса (рис. 9.5, а, б) определяется степенью точности зубчатых колес, а его предельные значения находятся по соответствующему стандарту. Надо только установить, между какими деталями стоит размер замыкающего звена, а затем связать эти детали цепью размеров.

Например, на рис. 9.3, б размер замыкающего звена Б Δ стоит между осью и торцом зубчатого колеса; на рис. 9.5, a A Δ стоит между осью отверстия в корпусе и вершиной делительного конуса конического колеса и т. Д.

Рассмотрим наиболее типичные варианты сборочных размерных цепей*. Первый вид размерных цепей приведен на рис. 9.3, второй - на рис. 9.4., третий - на рис. 9.5.

Рис. 9.3. Первый вид размерной цепи.

Рис. 9.4. Второй вид размерной цепи.

Рис. 9.4. Третий вид размерной цепи.

При построении размерных цепей следует руководствоваться их основными свойствами:

цепь должна быть замкнута;

размер любого звена сборочной цепи должен относиться к элементам одной и той же детали; исключением является замыкающее звено, которое всегда соединяет элементы разных деталей;

цепь должна быть проведена наикратчайшим способом, т. е. деталь своими элементами должна входить в размерную цепь только один раз.

Основные соотношения размерных цепей

Размерная цепь всегда замкнута. На основании этого свойства существует зависимость, которая связывает номинальные размеры звеньев. Для плоских размерных цепей с номинальными звенья ми она имеет следующий вид:

![]() (9,1)

(9,1)

где: n и p - число соответственно увеличивающих и уменьшающих звеньев в размерной цепи. Для определения зависимости, которая связывает допуски звеньев в размерной цепи, найдем вначале наибольшее значение замыкающего звена:

(9.2)

(9.2)

затем наименьшее значение:

(9.3)

(9.3)

Вычитая из (9.2) (9.3) получаем:

где:m – количество звеньев размерной цепи, включая замыкающее звено.

Методы решения размерных цепей

Метод полной взаимозаменяемости. Метод, при котором требуемая точность замыкающего звена размерной цепи получается при любом сочетании размеров составляющих звеньев. При этом предполагают, что в размерной цепи одновременно могут оказаться все звенья с предельными значениями, причем в любом из двух наиболее неблагоприятных сочетаний (все увеличивающие звенья с верхними предельными размерами, а уменьшающие с нижними, или наоборот). Такой метод расчета, который учитывает эти неблагоприятные сочетания, называется методом расчета на максимум - минимум.

Метод неполной взаимозаменяемости. Это метод, при котором требуемая точность замыкающего звена размерной цепи получается не при любых сочетаниях, а при ранее обусловленной части сочетаний размеров составляющих звеньев.

Сборка осуществляется без пригонки, регулировки и подбора звеньев.

Метод исходит из предположения, что сочетание действительных размеров составляющих звеньев в изделии носит случайный характер, и вероятность того, что все звенья с самыми неблагоприятными сочетаниями окажутся в одном изделии, весьма мала.

Такой метод расчета, который учитывает рассеяние размеров и вероятность их различных сочетаний, называется вероятностным методом расчета. Другими словами, метод допускает малый процент изделий, у которых замыкающее звено выйдет за рамки поля допусков. При этом расширяются допуски составляющих цепь размеров, и тем самым снижается себестоимость изготовления деталей.

Задачей расчета является назначение допусков на составляющие звенья, соответствующих одинаковой степени точности.

Метод пригонки. Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем снятия с компенсатора слоя металла. Его суть состоит в том, что допуски на составляющие звенья назначаются по экономически приемлемым квалитетам, например по 12-14-му квалитетам. Получающийся после этого у замыкающего звена избыток поля рассеяния при сборке устраняют за счет компенсатора.

Метод регулирования с применением неподвижного компенсатора

Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением компенсирующего звена без снятия слоя металла.

Его суть состоит в том, что избыток поля рассеивания замыкающего звена устраняют путем подбора компенсатора из некоторого количества компенсаторов, заранее изготовленных с различными размерами.

Смысл расчета заключается в определении наименьшего количества компенсаторов в комплекте.

Смысл расчета заключается в определении припуска на пригонку, достаточного для компенсации величины превышения предельных значений замыкающего звена и вместе с тем наименьшего для сокращения объема пригоночных работ.

Роль компенсатора обычно выполняет деталь, наиболее доступная при разборке механизма, несложная по конструкции и неточная, например прокладки, шайбы проставочные.

Тема 6 Основы технических измерений. Размерные цепи

Замыкающие звенья размерной цепи непосредственно не выполняются а являются результатом выполнения в том числе изготовления всех других звеньев составляющих размерную цепь. Любая размерная цепь имеет замыкающее звено и составляющие звенья размерной цепи. Каждая размерная цепь состоит из составляющих звеньев размеров цепи и замыкающего звена размера.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Размерные цепи

Одним из самых эффективных методов расчета геометрических параметров составных частей конструкций, является метод размерных цепей. Метод позволяет устанавливать расчетом допуски и отклонения геометрических параметров или проверить правильность их назначения для обеспечения собираемости и работоспособности изделий.

Использование методов расчёта размерных цепей позволяют сократить как время так и материальные затраты на этапе технической подготовки и производства конструкций, повысить качество и сократить сроки отработки изделий, их конструкторской и технологической документации. Каждая размерная цепь имеет одно замыкающее звено. Замыкающими такие звенья называют потому, что в процессе сборки изделия или при обработке элементов отдельных деталей они замыкают реальную размерную цепь. Замыкающие звенья размерной цепи непосредственно не выполняются, а являются результатом выполнения (в том числе изготовления) всех других звеньев, составляющих размерную цепь. Применяемые методы достижения точности замыкающего звена, т.е. методы расчёта размерных цепей, показаны на Рисунке 1.

Любая размерная цепь имеет замыкающее звено и составляющие звенья размерной цепи. Из приведённых методов расчёта размерных цепей базовым можно считать «метод полной взаимозаменяемости», на основе которого получены основные определения и зависимости. Рассмотрение других методов после освоения «метода полной взаимозаменяемости» становится менее затруднительным .

Рисунок 1. Методы обеспечения точности замыкающего звена

Основные определения и классификация размерных цепей

Размерной цепью называется совокупность взаимосвязанных размеров, определяющих взаимное расположение осей и поверхностей одной детали (детальная размерная цепь, рис. 2) или нескольких деталей в изделии (сборочная размерная цепь, рис.3), расположенных в определённой последовательности по замкнутому контуру и непосредственно влияющих на точность одного из размеров контура.

Каждая размерная цепь состоит из составляющих звеньев (размеров) цепи и замыкающего звена (размера). Геометрические схемы позволяют исключить возможность ошибок и упростить задачу выявления размерных цепей, особенно при сложных многозвенных цепях .

Замыкающим размером (А Δ ; рис.2,3,4) называется размер, получающийся последним в процессе обработки детали или сборки узла, величина и точность которого зависят от величины и точности всех остальных размеров цепи, называемых составляющими (А1, A2...An-1; рис. 2, 3).

К числу основных типовых замыкающих звеньев размерных цепей относят:

- зазоры и натяги в сопряжениях деталей;

- выступы и перекрытия элементов одних деталей относительно других;

- симметричность поверхностей;

- зацепление поверхностей одних деталей относительно других;

- соосность цилиндрических поверхностей одной или нескольких деталей;

- расстояния между поверхностями деталей, определяющие начало и конец воздействия одной детали на другую.

Классификация звеньев размерных цепей размерных цепей показана в таблице 1.

По взаимному расположению размеров размерные цепи делятся на линейные, плоскостные и пространственные.

Линейными называются размерные цепи, звенья которых расположены параллельно друг другу (рис. 2, 3)

Плоскостными называются размерные цепи, все или часть звеньев которых не параллельны друг другу, но расположены в одной или нескольких параллельных плоскостях (рис. 4).

Пространственными называются размерные цепи, все или часть звеньев которых не параллельны друг другу и расположены в непараллельных плоскостях.

Угловыми называются размерные цепи, все звенья которых - угловые величины. Признаками составляющих размеров угловой цепи часто бывают отклонения от перпендикулярности, отклонения от параллельности осей и поверхностей и тому подобные погрешности взаимного расположения поверхностей и осей деталей.

Классификация звеньев размерных цепей

Таблица 1

|

Определение |

Примеры |

|

|

Звено |

Один из размеров, образующих размерную цепь. На схемах размерных цепей условно обозначают звенья: линейные размеры двусторонней стрелкой; параллельность и перпендикулярность односторонней стрелкой с направлением острия стрелки к базе |

|

|

Замыкающее |

Звено размерной цепи, являющееся исходным при постановке задачи. Например, при конструировании, исходя из служебного назначения механизма, устанавливают технические требования (предельные размеры) к зазору А ∆ - замыкающему звену |

|

|

Звено размерной цепи, получающееся последним в результате решения поставленной задачи. Например, при сборке редуктора в его корпус 1 устанавливают зубчатое колесо 2 и вал 3. Последним звеном размерной цепи является зазор А ∆ - замыкающее звено |

|

|

Продолжение табл. 1

|

Составляющее |

Звено размерной цепи, функционально связанное с замыкающим звеном. Например, звенья Е 1 и Е 2 размерной цепи Е |

|

|

Увеличивающее |

Составляющее звено размерной цепи, с увеличением которого замыкающее звено увеличивается. Например, звено размерной цепи |

|

|

Уменьшающее |

Составляющее звено размерной цепи, с увеличением которого замыкающее звено уменьшается. Например, звено размерной цепи |

|

|

Компенсирующее |

Составляющее звено размерной цепи, изменением которого достигается требуемая точность замыкающего звена. Например, звено А к проставочное кольцо размерной цепи А |

|

Рис. 2. Размерная цепь детали

![]()

Рис. 3. Размерная цепь узла

Рис. 4. Плоскостная размерная цепь

В табл. 2 показана классификация размерных цепей.

Таблица 2

Виды размерных цепей

|

Цепь |

Определение |

|

Технологическая |

Размерная цепь, обеспечивающая требуемое расстояние или относительный поворот между поверхностями изготавливаемого изделия при выполнении операции или ряда операций сборки, обработки, при настройке станка или при расчете межпереходных размеров |

|

Конструкторская |

Размерная цепь, определяющая расстояние или относительный поворот между поверхностями или осями поверхностей деталей в изделии |

|

Измерительная |

Размерная цепь, возникающая при определении расстояния или относительного поворота между поверхностями, их осями или образующими поверхностями изготовляемого или изготовленного изделия |

|

Линейная |

Размерная цепь, звеньями которой являются линейные размеры |

|

Угловая |

Размерная цепь, звеньями которой являются угловые размеры |

|

Плоская |

Размерная цепь, звенья которой расположены в одной или нескольких параллельных плоскостях |

|

Пространственная |

Размерная цепь, звенья которой расположены в непараллельных плоскостях |

Увеличивающими называются составляющие размеры, при увеличении которых замыкающий размер увеличивается.

Уменьшающими называются составляющие размеры, при увеличении которых замыкающий размер уменьшается.

Например, достаточно добавить некоторую малую величину к размеру (см. рис. 4) , при постоянстве остальных размеров цепи (здесь это только), чтобы F ∆ уменьшился. Если же, оставив неизменным, добавить, то замыкающий F ∆ увеличится.

Учитывая разделение размеров на увеличивающие и уменьшающие не трудно записать уравнение размерной цепи в номиналах

А Δ = A i ув A i ум (1)

где в размерной цепи:

m - количество увеличивающих размеров,(A i ув ),

p - количество уменьшающих размеров (A i ум ).

Всего номинальных размеров составляющих звеньев, с учётом замыкающего, будет: n = m + p +1

Предельные значения размеров замыкающего звена определяются по уравнениям , логически вытекающим из выражения (1) и определений увеличивающих и уменьшающих размеров:

= (2)

= (3)

где: , - наибольший и наименьший предельные размеры замыкающего звена;

, , - наибольшие и наименьшие предельные размеры звеньев.

Допуск замыкающего размера вычисляется как разность наибольшего (2) и наименьшего (3) значений замыкающего, т. е. достаточно сложить два последних уравнения и получим

TA Δ = T A i (4)

где: TA Δ -допуск замыкающего размера;

T A i - допуск составляющего размера;

n 1 - количество составляющих звеньев размерной цепи, без замыкающего.

В общем случае для размеров размерной цепи A справедливо соотношение:

TA Δ = ││ T A i (5)

где: = передаточное отношение, n число звеньев цепи.

Если же проводится анализ цепей с параллельными звеньями, то:

для увеличивающих размеров =+1,

для уменьшающих размеров =- 1.

Параметр наиболее необходим при формализации решения задач, например при программировании.

Предельные значения составляющих размеров и замыкающего звена в случае, если размеры заданы номинальными значениями и отклонениями, определяются по формулам:

А i + ES i

А i + EI i

А Δ + ES Δ (6)

А Δ + EI Δ , (7)

где: А i , А Δ - номинальное значения составляющих и замыкающего размера,

ES i , EI i , ES Δ , EI Δ - верхнее и нижнее отклонения составляющих и замыкающего размера.

Воспользуемся уравнением

=

Запишем его с учётом рассмотренных выше определений предельных значений

А Δ + ES Δ = (А i ув + ES i ув ) (А i ум + EI i ум )

Подставим в левой части уравнения

А Δ = A i ув A i ум

Верхнее и нижнее отклонения замыкающего размера в этом случае определяются по уравнениям размерной цепи в отклонениях:

ES Δ = ES i ув EI i ум (8)

EI Δ = EI i ув ES i ум , (9)

где: ES i ув , EI i ув , ES i ум , EI i ум - верхнее и нижнее отклонения увеличивающих и уменьшающих составляющих звеньев размерной цепи.

При решении ряда задач по размерному анализу верхнее и нижнее отклонения замыкающего размера удобнее определять по формулам через координату середины поля допуска:

ES Δ = Δ 0 А Δ + (10)

EI Δ = Δ 0 А Δ , (11)

где: Δ 0 А Δ - T А Δ - допуск на замыкающее звено, определяемый по формуле (5).

Координата середины поля допуска замыкающего звена, определяется по уравнению середин полей допусков размерной цепи:

Δ 0 А Δ = Δ 0 А i ув Δ 0 А i ум , (12)

где: Δ 0 А i ув , Δ 0 А i ум - координаты середины поля допуска составляющих звеньев размерной цепи, определяемые по зависимости:

Δ 0 А i = (ES i + EI i )/2

С учётом выражений(11) и (12), верхнее и нижнее отклонения замыкающего размера определяются по формулам:

ES Δ = (Δ 0 А i ув Δ 0 А i ум ) + (13)

EI Δ = (Δ 0 А i ув Δ 0 А i ум ) (14)

Известно, что величина допуска каждого составляющего размера определяется по формуле:

TA i = a i ∙ i i ,

где: a - коэффициент точности; i i = 0.45+ 0.001A i ср - единица допуска.

Но следует полагать, что все составляющие звенья цепи одного уровня точности, что позволяет записать:

a 1 = a 2 = a 3 = a 4 =…= a n-1 = a = const

Тогда :

TA i = a (0.45+ 0.001A i ср ),

A i ср - средний размер интервала размеров.

Учитывая уравнение (5) ТА Δ = T A i ,

Или

ТА Δ = a ∙ i 1 + a ∙ i 2 + … a ∙ i n-1 = a∙

теперь можно записать:

Если же изначально в размерной цепи некоторые размеры были с заданными допусками (например, размеры подшипников и т.д.), то уравнение (5) примет вид:

Здесь к число размеров с заданными допусками. Теперь окончательно уравнение для коэффициента точности будет:

(15)

Определив коэффициент точности, можно вычислить допуски как T A i = а· i i , но рациональнее по таблице допусков выбирать допуски по ближайшему квалитету. В случае одинаковых размеров составляющих звеньев или же размеров находящихся в стандартном интервале размеров, где « i » неизменно для интервала, формула упрощается

Или T А i = ТА∆/(n -1) (16)

Как видно получен единый допуск для всех размеров. Способ этот прост, но по сути ориентировочный и поэтому применяется, в основном, лишь для предварительного назначения допусков составляющих размеров.

Допуски для размеров назначают, как для основного вала и основного отверстия, т.е. для увеличивающих в «+» а уменьшающих в «-», за исключением увязочного. Для увязочного размера положение допуска определяется по одному из уравнений, связывающих параметры замыкающего размера и составляющих, при назначенных параметров остальных.

Приведённые зависимости справедливы для метода полной взаимозаменяемости (МПВ), где предполагается равновероятное распределение получаемых размеров. Иначе говоря, при стрельбе в круглую мишень с прицеливанием в середину мишени, вероятность попадания в «1» и в «10» одинакова, что не совсем верно.

Теоретико-вероятностный метод (ТВМ)