Рассматривая соединения деталей машин попарно, мы замечаем, что они в различных парах очень разнообразны по своему характеру. В некоторых случаях одна из деталей какой-либо пары во время работы машины остается неподвижной по отношению к другой детали этой же пары; в других случаях - совершает то или иное движение (например, вращательное, поступательное и т. д.) относительно другой парной с ней детали.

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали . При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая - охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь (поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) - валом.

Понятие о посадке . Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтен требуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы не годной для работы.

Другими словами, непременным условием удовлетворительной работы всякой машины является правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкой называется характер или тип сопряжения (или соединения) двух вставленных одна в другую деталей, обеспечивающий в той или иной степени прочность их соединения или свободу их относительного перемещения.

Посадки неподвижные и подвижные . Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время их работы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Современное машиностроение немыслимо без взаимозаменяемости деталей. Взаимозаменяемостью называется свойство изготовленных с заданной точностью деталей обеспечивать возможность сборки (или замены при ремонте) сопрягаемых деталей в узел, а узлов в изделие при соблюдении предъявленных к ним технических требований. Детали взаимозаменяемы только тогда, когда их размеры, форма, физические свойства материала и другие количественные и качественные характеристики находятся в заданных пределах.

Взаимозаменяемыми могут быть не только детали, но также узлы и механизмы в целом. В первую очередь такими должны быть те детали и узлы, от которых зависят надежность, долговечность и другие эксплуатационные качества изделий. Этому требованию должны отвечать и запасные части.

Взаимозаменяемость в судоремонте имеет большое значение и обеспечивает значительный экономический эффект, так как наличие готовых запасных деталей и узлов, которые можно легко, без пригонки, поставить на место взамен вышедших из строя, намного облегчает и упрощает выполнение ремонта.

Для обеспечения широкой взаимозаменяемости деталей в машиностроении разработаны Государственные стандарты. Стандартизованные детали изготовляют по размерам и форме, установленным ГОСТом, независимо от того, в какой отрасли промышленности их используют. Примерами таких стандартизованных деталей могут служить крепежные детали, трубы и др.

Технологические операции в любом производстве при изготовлении деталей выполняют в определенном порядке. Цель этих операций состоит в придании заготовке таких форм, и размеров, которые по чертежу (или заданию) должно иметь готовое изделие. При обработке с поверхности заготовки удаляется определенный слой металла. Разность размеров заготовки до и после обработки называют припуском на обработку. Подлежащий удалению слой металла (припуск) можно удалять с поверхности не сразу, а постепенно, применяя различные виды обработки, или, как говорят, различные операции. Припуски, последовательно удаляемые при различных операциях обработки, называются операционными припусками. Общий размер припуска складывается из припусков на каждую операцию.

При любом способе обработки деталей (вручную или на станке) имеют место некоторые отклонения от размеров, заданных в чертеже, и отклонения от заданной геометрической формы. К ним относятся: овальность и многогранность, бочкообразность и корсетность, искажение геометрических осей и др. У плоских поверхностей отклонениями от геометрической формы являются непрямолинейность и неплоскостность.

Основными причинами погрешностей механической обработки являются: неточность и износ станков и приспособлений, на которых обрабатывают данную деталь; неточность контрольно-измерительного инструмента; неточность базовых поверхностей обрабатываемых деталей; ошибки при установке деталей и при установке инструмента; ошибки, допускаемые во время измерений; нагрев деталей в процессе обработки; нарушения технологического процесса, допускаемые работающим.

Основной расчетный размер, который проставляется в чертеже, называется номинальным; фактические размеры, полученные путем непосредственного измерения, называются действительными. Если на чертеже проставлены только номинальные размеры, это означает, что степень точности не установлена, а поэтому для обработки принимают небольшие свободные отклонения от размеров по чертежу.

При конструировании детали всегда назначают допускаемые предельные размеры, которые обеспечивают надежную работоспособность и взаимозаменяемость деталей.

Наибольшими и наименьшими предельными размерами называются такие, между которыми может находиться действительный размер. Таким образом, действительный размер бывает больше или меньше номинального. Разность между наибольшим и наименьшим предельными размерами называется допуском (рис. 87).

Рис. 87. Графическое изображение допусков вала и отверстия.

Отклонения от номинального размера в пределах допуска могут быть верхними и нижними. Верхним отклонением называется разность между наибольшим предельным и номинальным размерами. Нижним отклонением называется разность между наименьшим предельным и номинальным размерами. Действительным отклонением (отклонением размера) называется разность между действительным и номинальным размерами. Отклонение бывает положительным и отрицательным.

Положительное отклонение обозначается знаком (+) и имеет место в том случае, когда действительный размер детали больше номинального. Отрицательное отклонение обозначается знаком (-) и имеет место тогда, когда действительный размер меньше номинального. Отклонения обозначаются десятичной дробью и проставляются рядом с номинальным размером: верхнее отклонение вверху, нижнее внизу. Перед цифрой положительного отклонения ставят знак (+), перед цифрой отрицательного отклонения знак (-). Если верхнее и нижнее отклонения равны, проставляется одно общее число со знаками плюс-минус (±). Например, обозначение 60 0,05 0,02 показывает, что номинальный размер детали равен 60 мм, причем верхнее положительное отклонение равно 0,05 мм, а нижнее отклонение (тоже положительное) равно 0,02 мм. Следовательно, наибольший предельный размер детали будет равен 60+0,05 = 60,05 мм, а наименьший предельный размер 60 + 0,02 = 60,02 мм. Таким образом, допуск составляет 60,05-60,02 = 0,03 мм. Обозначение показывает, что размер детали может колебаться от 40,15 мм до 39,90 мм. Разность между размерами 40,15-39,90 = 0,25 мм составляет допуск. Чем меньше допуск, тем точнее должна быть изготовлена деталь.

При сборке различных механизмов их детали сопрягают различным образом. Характер сопряжения двух деталей называют посадкой. Посадки могут осуществляться с зазором и с натягом. Например, если вал имеет диаметр меньший, чем диаметр отверстия втулки, то при соединении этих деталей между поверхностями втулки и вала образуется просвет, называемый зазором, и сопряжение деталей будет подвижным. Если диаметр вала будет несколько больше диаметра отверстия втулки, то эти детали можно соединить лишь при нагревании втулки до определенной температуры. После остывания втулки в таком соединении образуется натяг, а соединение будет неподвижным.

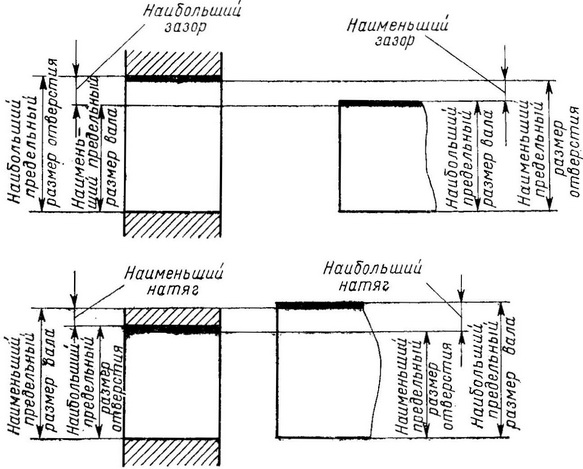

На рис. 88 показано графическое изображение зазора и натяга. Таким образом, зазор - это положительная разность диаметров отверстия и вала, а натяг - отрицательная разность диаметров отверстия и вала. Так как диаметры вала и отверстия могут иметь различные размеры в пределах допуска, то зазоры или натяги в соединении также могут быть различными. Если взять наибольший размер отверстия и наименьший размер вала, то зазор между ними будет наибольшим. Если размер вала наибольший, а размер отверстия наименьший, то зазор будет наименьшим.

Рис. 88. Графическое изображение зазора и натяга.

В зависимости от величины зазора или натяга меняется и характер посадки, т. е. степень подвижности сопрягаемых деталей относительно друг друга. В настоящее время стандартом установлено 16 видов посадок: шесть неподвижных, четыре переходных и шесть подвижных. Переходные посадки могут быть с зазором и натягом, в зависимости от размеров вала и отверстия в пределах допуска. Неподвижные посадки обеспечивают гарантированный натяг, подвижные - гарантированный зазор.

Наименования и обозначения посадок даны в табл. 1. Характер посадки выбирают в зависимости от условий работы детали.

| Неподвижные посадки (с натягом) | Переходные посадки | Подвижные посадки (с зазором) | |||

| Наименование | Обозначение | Наименование | Обозначение | Наименование | Обозначение |

| Прессовая 3 Прессовая 2 Прессовая 1 Горячая Прессовая Легкопрессовая |

Пр3 Пр2 Пр1 Гр Пр Пл |

Глухая Тугая Напряженная Плотная |

Г Т Н П |

Скользящая Движения Ходовая Легкоходовая Широкоходовая Тепловая ходовая |

С Д X Л Ш ТХ |

В настоящее время в машиностроении приняты две системы допусков: система отверстия (обозначается СА) и система вала (обозначается СВ). В системе отверстия за основу принят размер отверстия с определенными предельными размерами, а посадка осуществляется только за счет изменения размера вала. Схематично система отверстий изображена на рис. 89, а. В этой системе номинальный размер сопряжения является наименьшим размером отверстия, а отклонения отверстия бывают только положительными.

В системе вала за основу принят размер вала с определенными предельными размерами, а посадка осуществляется за счет изменения размеров отверстия (рис. 89, б). В этой системе номинальный размер сопряжения является наибольшим размером вала, а отклонения вала бывают только отрицательными.

Когда снимаются эскизы с единичных, не связанных между собой деталей, основное внимание при нанесении размеров обращается на связь с технологией их изготовления .

Детали, из которых собираются машины и отдельные их узлы, взаимосвязаны. Поэтому, проставляя размеры на эскизах таких деталей, необходимо учитывать не только технологию их изготовления, но и конструктивные особенности, а также положение данной детали в изделии.

Две или несколько деталей, подвижно или неподвижно соединенных друг с другом, называются сопрягаемыми. Поверхности или размеры, по которым происходит сопряжение деталей, также называются сопряженными.

Сопряженные размеры определяют взаимное положение двух или нескольких деталей в изделии. Они обеспечивают возможность сборки и разборки, а также требуемую взаимозаменяемость. Под взаимозаменяемостью понимается возможность замены при сборке или ремонте одних деталей другими, выполненными по тем же чертежам без дополнительной пригонки.

Прочие, не связанные между собой размеры и поверхности, не влияют непосредственно на характер соединения деталей, они определяются прочностью детали, ее весом, габаритом и т.п.

Сопрягаемые поверхности и их размеры могут быть охватывающими и охватываемыми. Поверхность внешней детали называют охватывающей, внутренней – охватываемой.

Размер, общий для охватывающей и охватываемой поверхностей, называется номинальным. Характер соединения определяется разностью между охватывающим и охватываемым размерами. Сопряжения деталей осуществляются в основном по цилиндрическим, коническим, сферическим или плоским поверхностям.

3.3.1 Цилиндрические сопряжения являются наиболее распространенными. Они используются в механизмах вращательного и преобразовательного движения – в опорах валов, при установке втулок в корпусах, в соединениях шкивов и шестерен с валами или осями.

Такие соединения могут быть подвижными или неподвижными. Если номинальные размеры сопрягаемых поверхностей одинаковы, то на сборочном чертеже они изображаются одной линией и указывается номинальный размер (Ø 30 в соответствии с рисунком 3.6).

Рисунок 3.6 – Обозначение номинального диаметра

сопрягаемых поверхностей

Если охватывающий размер больше охватываемого, то разность между указанными размерами образует зазор, который изображается на сборочном чертеже (Ø 40 и Ø 42 в соответствии с рисунком 3.6).

Особенностью конструктивного выполнения сборочных соединений по цилиндрической поверхности является то, что сопряжение двух деталей целесообразно выполнять лишь по одной соосной поверхности (сопряжение деталей по двум концентрическим поверхностям трудновыполнимо), при этом торцовое соприкосновение деталей допускается также не более, чем по одной плоскости.

На рисунке 3.6 приведена установка седла в корпусе вентиля. Соприкосновение двух деталей происходит по плоскости и цилиндрической поверхности Ø 30, что обеспечивает центрирование оси седла. Характер сопряжения деталей зависит от условий работы изделия. Чем точнее сопряжение, тем сложнее и дороже его производство. Поэтому там, где по условиям работы не требуется большой точности в изготовлении, детали могут соединяться между собой с зазором. Номинальные размеры на эскизах соответствующих деталей должны обеспечивать этот зазор.

В соединении шпинделя с маховиком необходимо предусмотреть зазор "с" в соответствии с рисунком А1, вариант а), обеспечивающий возможность плотного прижатия шпинделя к маховику по плоскости соприкосновения путем затяжки гайки. Величина данного зазора зависит от сбега резьбы на конце шпинделя, т.к. навернуть гайку на неполноценно нарезанную часть резьбы невозможно.

При креплении фланцев соосность отверстий под крепежные болты или винты обеспечивается одинаковой координацией их центров на эскизах сопрягаемых деталей. Детали, соединяемые резьбой, должны иметь один и тот же тип и размер резьбы. Рабочая длина болтов, шпилек и винтов является также сопряженным размером.

3.3.2 Путем сопряжения деталей по конической поверхности может быть выполнено три типа соединений – плотные (герметичные), подвижные и неподвижные.

Плотные или герметичные применяют в арматуре трубопроводов (пробковые краны), в клапанных устройствах различных регуляторов, насосов и т.п.

Примером подвижных конических соединений являются опоры шпинделей металлорежущих станков в подшипниках скольжения.

Неподвижные конические соединения используют при посадке хвостовиков режущих инструментов, в соединительных муфтах, при установке конических штифтов и т.п.

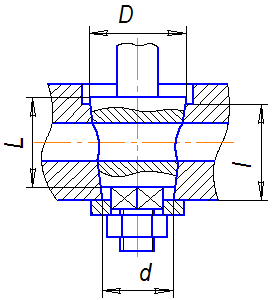

Коническое сопряжение состоит из конической поверхности охватываемой детали (пробка), называемой наружным конусом, и поверхности охватывающей детали (корпус), называемой внутренним конусом, в соответствии с рисунком 3.7.

В конических сопряжениях различают следующие основные элементы:

а) база конуса (обычно принимается один из плоских торцов конической поверхности, перпендикулярных к оси конуса);

б) расчетное сечение – сечение конуса, перпендикулярное к оси, расположенное на определенном расстоянии от базы конуса;

в) базовое расстояние – расстояние расчетного сечения до базы конуса;

г) конусность k – отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними. ГОСТ 8953-81 устанавливает нормальные конусности для конических соединений общего назначения. Поэтому полученная расчетом конусность должна быть скорректирована по соответствующим таблицам.

Для обеспечения герметичности соединения пробки с корпусом необходимо совпадение конусностей сопрягающихся конических поверхностей. Конические поверхности обеих деталей задаются высотой конуса, диаметром в плоскости базы и конусностью. Так, коническая поверхность на эскизе пробки задается высотой конуса L , диаметром D и конусностью k , а на эскизе корпуса – высотой l , диаметром d и конусностью k в соответствии с рисунком 3.7.

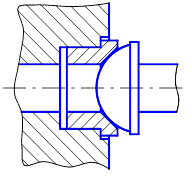

3.3.3 При сопряжении по сферической поверхности получаются только подвижные соединения, которые применяются в конструкциях клапанов, в шарнирах, самоустанавливающихся опорах, шаровых сочленениях трубопроводов и т.п.

Сопряжение сферической и конической поверхностей может осуществляться так, как это показано на рисунке 3.8.

Рисунок 3.7 – Коническое сопряжение пробки и корпуса крана

Рисунок 3.8 – Сопряжение сферической и конической поверхностей

3.3.4 Плоские или пазовые сопряжения состоят обычно из двух параллельных или наклонных плоскостей, где две взаимосвязанные плоскости одной детали (паз) охватывают две плоскости другой детали в соответствии с рисунком А1, вариант б).

Если в изделии встречаются детали, обрабатываемые совместно, то на сборочном чертеже даются все необходимые данные для совместной обработки в соответствии с рисунком А1, вариант б). На эскизах деталей данного изделия никаких указаний, относящихся к совместной обработке при сборке, не делают.

Современные машины отличаются большой сложностью и состоят из ряда сборочных единиц, имеющих самостоятельное целевое назначение. Сборочные единицы, в свою очередь, состоят из сборочных единиц 2-го порядка, для которых целесообразна самостоятельная организация производства, а последние состоят из отдельных деталей.

Сборка деталей в сборочные единицы и в машины производится в сборочных цехах путем сопряжения поверхностей двух или большего количества деталей. При этом часто изготовление сборочных единиц производится на различных предприятиях, а изготовление многих деталей в различных цехах машиностроительного завода. Например, автомобильные двигатели, топливная аппаратура (карбюраторы, насосы), элементы отделки (приемники, кондиционеры, холодильники) подшипники, стартеры и др. производятся на различных предприятиях и поставляются автомобильному заводу в готовом виде.

Сопрягаемые поверхности деталей и сборочных единиц, изготовленные на различных станках, в различных цехах и на различных заводах, должны иметь одинаковую форму и мало отличающиеся друг от друга размеры, так как в противном случае произвести сборку окажется невозможным. Соединение сопрягаемых деталей на сборке должно обеспечить необходимую подвижность их взаимного перемещения или необходимую прочность их неподвижного соединения. Только в этом случае после сборки машина будет отвечать своему назначению и предъявляемым к ней эксплуатационным требованиям, то есть будет обеспечено ее нормальное функционирование.

Виды сопряжений отличаются:

По форме контактных поверхностей. Они делятся на гладкие цилиндрические и конические, на резьбовые цилиндрические и конические, на плоские и эвольвентные сопряжения.

По характеру контакта сопряжения делятся на: сопряжения с поверхностным контактом, сопряжения с линейным контактом (ролики с кольцами), сопряжения с точечным контактом (шарики с кольцами);

По назначению сопряжения делятся на: неподвижные неразъемные, неподвижные разъемные и подвижные;

По степени регулируемости сопряжения – на: регулируемые и нерегулируемые.

Для всех перечисленных видов сопряжений достижение правильного соединения деталей, обеспечивающего нормальную работу машин, может быть осуществлено двумя путями:

1) подгонкой деталей на сборке при их сопряжении до получения требуемой подвижности (зазора) или требуемой прочности соединения (натяга);

2) точным изготовлением сопрягаемых деталей на местах их производства, когда требуемый зазор (подвижность) или натяг (прочность) достигаются простым соединением сопрягаемых деталей без всякой подгонки.

Во втором случае построения производства достигается взаимозаменяемость деталей.

1.2. Определение и основные виды взаимозаменяемости

Взаимозаменяемостью изделий (машин, приборов, механизмов и т. д.) их частей или других видов продукции (сырья, полуфабрикатов и т. д.) называют их свойство заменять при использовании любой из множества экземпляров изделий, их частей или иной продукции другим однотипным экземпляром без потери качества изделия.

Взаимозаменяемость означает возможность сборки или полной замены любых деталей в сборочной единице и любых сборочных единиц в машинебез дополнительной механической или ручной их обработки при сборке, пригонке, подборе или других манипуляций при соблюдении технических требований к работе данного узла или машины в целом.

Лампочка всегда ввинчивается в патрон, гайка навинчивается на винт, гаечный ключ подходит к головке болта, сверло устанавливается и центрируется в шпинделе сверлильного станка и обеспечивает получение отверстия заданного диаметра при сверлении, при ремонте подшипник, или другая запасная часть, легко заменяется новой – все это примеры взаимозаменяемости, широко применяемой в быту и на производстве.

Взаимозаменяемость делится на полную и неполную, внешнюю и внутреннюю.

Полная взаимозаменяемость обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однородных деталей в сборочные единицы, а последних – в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества .

Полная взаимозаменяемость возможна только тогда, когда размеры, форма, взаимное расположение поверхностей, механические, электрические и другие количественные и качественные характеристики деталей и сборочных единиц после изготовления, находятся в заданных пределах и собранное изделие удовлетворяет техническим требованиям. Важнейшим исходным условием обеспечения полной взаимозаменяемости является выполнение требований к точности геометрических параметров деталей и сборочных единиц .

Принцип взаимозаменяемости – это комплекс научно-технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость деталей, сборочных единиц и изделий.

Принцип взаимозаменяемости находит широкое применение не только на стадии сборки, но и на заготовительной стадии производства и всех стадиях механической обработки. Взаимозаменяемость заготовок и полуфабрикатов позволяет устранить операции разметки и выверки деталей при их обработки на металлорежущих станках, позволяет применять производительные станочные приспособления и более прогрессивное оборудование по сравнению с универсальным оборудованием. Обработка деталей на автоматах и полуавтоматах возможна только в условиях взаимозаменяемости заготовок и полуфабрикатов.

Производство, основанное на полной взаимозаменяемости, когда сборку выполняют без доработки деталей и сборочных единиц, называют взаимозаменяемыми .

При неполной взаимозаменяемости (или ограниченной) - для обеспечения требуемой точности применяют групповой подбор (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие технологические мероприятия. Неполную взаимозаменяемость можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам.

Например, подшипник данного типоразмера является взаимозаменяемым, так как его посадочные размеры взаимозаменяемы с другими аналогичными подшипниками, одновременно шарики и дорожки качения этого подшипника не взаимозаменяемы, так как сборка подшипника осуществляется методом селективного подбора шариков к дорожкам качения соответствующего размера и шарики одного подшипника не могут быть заменены шариками другого аналогичного подшипника без нарушения его эксплуатационных показателей.

Внешняя взаимозаменяемость – это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в подшипниках качения внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, по точности вращения, по наружному и внутреннему диаметрам.

Внутренняя взаимозаменяемость обеспечивается точностью параметров, которые необходимы для сборки деталей в узлы, а узлов – в механизмы. Например, в подшипниках качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца.

Уровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости К в, рассчитываемым по формуле

где T i – трудоемкость изготовления i-ой взаимозаменяемой или сборочной единицы;

n B – число взаимозаменяемых деталей или сборочных единиц;

Т u – общая трудоемкость изготовления изделия.

Степень приближения этого показателя к единице является объективным показателем уровня производства.

Соединение в определённой последовательности и закрепление деталей, подузлов и узлов для получения машины, удовлетворяющей её назначению. Узлом называют разъёмное или неразъёмное соединение составных частей изделия. Характерным признаком… …

В машиностроении, интервал, в котором допускается отклонение числовой характеристики параметра от его номинального (расчётного) значения. Д. задают на геометрические параметры деталей машин и механизмов (линейные и угловые размеры, форму… … Большая советская энциклопедия

У этого термина существуют и другие значения, см. Резьба (значения). Резьба равномерно расположенные выступы или впадины постоянного сечения, образованные на цилиндрической или конической поверхности по винтовой линии с постоянным шагом.… … Википедия

Резьба равномерно расположенные выступы или впадины постоянного сечения, образованные на боковой цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Является основным элементом резьбового соединения, винтовой… … Википедия

Резьба равномерно расположенные выступы или впадины постоянного сечения, образованные на боковой цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Является основным элементом резьбового соединения, винтовой… … Википедия

Группового подбора метод, метод сборки машин и механизмов, при к ром осуществляют соответствующий подбор попарно работающих деталей. Поступающие на сборку детали сортируют по размерным группам, внутри к рых сопрягаемые детали (охватываемая и… … Большой энциклопедический политехнический словарь

ГОСТ Р ИСО 857-1-2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения - Терминология ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения оригинал документа: 6.4 автоматическая сварка: Сварка, при которой все операции механизированы (см. таблицу 1).… …

Требования - 5.2 Требования к вертикальной разметке 5.2.1 На поверхность столбиков, обращенную в сторону приближающихся транспортных средств, наносят вертикальную разметку по ГОСТ Р 51256 в виде полосы черного цвета (рисунки 9 и 10) и крепят световозвращатели … Словарь-справочник терминов нормативно-технической документации

ГОСТ 11646{ 82} Детали крепления и сопрягаемые элементы колес тракторов, самоходных шасси сельскохозяйственных машин, тракторных прицепов и полуприцепов. Размеры. ОКС: 43.040.50 КГС: Д25 Автотракторные детали, узлы и арматура Взамен: ГОСТ 11646… … Справочник ГОСТов

Требования к конструкции, материалам и комплектующим изделиям - 2.2. Требования к конструкции, материалам и комплектующим изделиям 2.2.1. Конструкция вагонов должна обеспечивать надежную работу при эксплуатации и соответствовать «Нормам для расчета и проектирования новых вагонов самосвалов (думпкаров) колеи… … Словарь-справочник терминов нормативно-технической документации