Точность размера определяется допуском размера. Чем шире допуск, тем больше неточность. Допуск невозможен без характера и величины самого размера. Таким образом допуск должен быть какой-либо функцией самого размера.

Значения допусков зависят от:

Назначения;

Условия работы;

Заданной работоспособности и надежности.

Допуск не может служить только мерой точности. С увеличением размера возникают трудности с допусками.

Обобщение опыта позволило выразить взаимосвязь между экономически-достижимой точностью и размерами, с помощью условной величины, называемой единицей допуска.

Единицы допуска в мкм илиi(I)

Единица допуска выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков.

>500 – 10000 мм

Dm– средний диаметр интервала в мм.

В этих формулах первое слагаемое (где Dm) учитывает влияние погрешности обработки.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Нумерация квалитетов по возрастанию порядкового номера, по убыванию точности.

0,1;0;0,1;1;2…17

Убывание точности

Допуск внутри i-го квалитета:

а – количество единиц допусков.

![]() – допуск

– допуск

В пределах одного и того же квалитета а- постоянно, поэтому все номинальные размеры в каждом отдельном квалитете имеют одинаковую степень точности.

Однако допуски в одном и том же квалитете для различных размеров все же изменяются, т.к. с увеличением размеров увеличивается единица допуска(см. формулы (1) и (2)).

При перехода квалитетов высокой точности к квалитету грубой точности допуски увеличиваются в следствие увеличения числа единиц, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

Основные выводы:

Единица допуска зависит только от размера и не зависит от назначения и т.д. и позволяет оценивать точность различных размеров, являясь при этом общей мерой точности или масштабом допусков различных квалитетов.

Допуски одинаковых размеров в различных квалитетах – различны, т.к. зависят от числа единиц допусков(см. формулу (3)).

Квалитеты определяют точность одинаковых номинальных размеров.

Различные способы обработки детали обладают определенной экономически-достижимой точностью.

Квалитеты предопределяют технологию производства и обработки детали.

Формулы допусков квалитетов

Для квалитетов от 5 до 17

|

Обозначение квалитета | |||||||||||||

|

Значение допуска в единице |

Для квалитетов 0,1 ; 0; 1 (инструментальные)

27.10.10 Посадки в системе отверстия и в системе вала.

Система с точки зрения расчета будет характеризовать нулевую линию в системе отсчета (точка ноль).

Посадки всех трех групп с разными зазорами и натягами можно получить, изменяя значения полей допусков.

Вал обрабатывать проще, чем отверстие. Отверстие приоритетно.

Нулевая линия совпадает, (на рис.) – диаметр вала.

Деталь, у которой поле допуска не зависит от вида посадки называется основной деталью системы (отверстие или вал).

В единой системе допусков и посадок (ЕСДП) основными деталями служат отверстия и валы, имеющие основное отклонение, равное нулю. Следовательно, основная деталь – это деталь поля допуска, который является базовым для образования посадок.

Основное отверстие.

– нижнее отклонение

![]() –

верхнее отклонение, всегда положительно

и равняетсяTD.

–

верхнее отклонение, всегда положительно

и равняетсяTD.

При этом поле допуска расположено выше нулевой линии и направлено в сторону на увеличение номинального размера.

Основной вал.

Это вал, нижнее отклонение которого равно нулю.

– нижнее отклонение

– верхнее отклонение

Виды посадок характеризуют и методику расчета соответствующих сопрягаемых поверхностей соединений.

Посадки в системе отверстия, при котором зазоры и натяги получаются в результате соединения различных валов и отверстий (нижу нулевой линии).

Посадки в системе вала, при котором различные зазоры и натяги получаются соединением различных отверстий основным валом (выше нулевой линии).

Необходимые, т.е. заданные по ТЗ (техническое задание) зазоры и натяги получают, изменяя основные отклонения не основных деталей (валов в системе отверстий и отверстий в системе валов).

Основное отклонение неосновных деталей системы изменяется по абсолютной величине и может быть «+», «-» и равным «0».

При равном «0» получается посадка с зазором, образованным основным отверстием и основным валом.

Предельные размеры отверстия одинаковы для всех трех видов, поэтому для обработки потребуется один набор инструментов.

А в системе вала предельные размеры различны (потребуется 3 комплекта специальных инструментов).

Исходя из этого при получении посадок в системе отверстия технологический процесс существенно проще (меньше инструментов и настройки оборудования).

Большее применение!

Методика решений посадок.

Вид посадки определяется взаимным расположением полей допусков.

Например

![]()

Методика расчета посадок условно кодировано буквой Н.

Н- отверстие

При назначении допусков необходимо выбрать закономерность изменения допусков с учётом значения номинального размера. Поэтому в системе имеется так называемая единица допуска, которая является как бы масштабом (мерой) допуска.

Единица допуска (i) – множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска.

В ЕСДП для размеров до 500 мм

i = 0,45 + 0.001D,

для размеров свыше 500 до 40000 мм

I = 0,004D + 2,1;

Где D – среднегеометрическое значение из крайних значений каждого интервала номинальных размеров, т.е:

D = √(D min × D max)

Приведённые формулы для расчёта единиц допуска получены эмпирически на основании анализа существовавших до создания системы допусков. Т. е. взяты из практики.

Конец работы -

Эта тема принадлежит разделу:

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Федеральное государственное бюджетное образовательное учреждение... Высшего профессионального образования... Пермский национальный исследовательский политехнический университет...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Все темы данного раздела:

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Методические указания по организации самостоятельной работы студентов

Направления: 150900.62 «Технология, оборудование и автоматизация

машинострои

Перечень лабораторных занятий

1. Измерение деталей с применением плоскопараллельных концевых мер длины;

2. Измерение размеров деталей с применением штангенинструментов;

3. Определение шероховатости поверхности

Развитие и роль метрологии, стандартизации и сертификации в обеспечении высокого качества продукции

Переход России к рыночной экономике определил новые условия для деятельности отечественных фирм, предприятий и организаций не только на внутреннем рынке, но и на внешнем.

Право предприятий

Метрологическое обеспечение. Технические основы метрологического обеспечения

Метрологическое обеспечение– это комплекс работ, направленных на обеспечение единства измерений, при котором результаты измерений выражены в узаконенных единицах величин и погрешно

Основные виды работ по метрологическому обеспечению

1)Проведение анализа состояния с измерением.

Постоянный анализ – основной вид работ метрологического обеспечения, т. к. изготовитель должен знать, с какой достоверностью выявляются значени

Единство, достоверность, точность измерений. Единообразие средств измерений

Единство измерений – состояние измерений, при котором их результаты выражены в узаконенных единицах, а погрешности известны с заданной вероятностью и не выходят за установленные пр

Государственный метрологический контроль. Утверждение типа средств измерений

Закон «Об обеспечении единства измерений» устанавливает следующие виды государственного метрологического контроля:

1) утверждение типа средств измерений;

2) поверка средств измере

Поверка средств измерений

Поверка средств измерений – совокупность операций, выполняемых органами Государственной метрологической службы или другими уполномоченными на то органами и организациями с целью определения и подтв

Калибровка средств измерений. Калибровочная служба России (РСК)

Калибровка СИ – это совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению ср

Государственный метрологический надзор (ГМН)

ГМН – процедуры проверок соблюдения метрологических правил и норм, требований закона, нормативных документов системы ГСИ, принятых в связи с введением Закона, а также действующих ранее и противореч

Метрологический контроль и надзор на предприятиях и в организациях (у юридических лиц)

В соответствии с законом «Об обеспечении единства измерений» на предприятиях, организациях, учреждениях, являющихся юридическими лицами, создаются в необходимых случаях метрологические службы для в

Физические величины как объект измерений

Объектом измерений являются физические величины, которые принято делить на основные и производные.

Основные величиныне зависимы друг от друга, но они могут служить основой

Виды средств измерений

Для практического измерения единицы величины применяются технические средства, которые имеют нормированные погрешности и называются средствами измерений. К средствам измерений отно

Измерение. Виды измерений

Измерение –Совокупность операций, выполняемых с помощью технического средства, хранящего единицу величины и позволяющего сопоставить с нею измеряемую величину.

Полученное

Основные параметры средств измерений

Длина деления шкалы –расстояние между осями (центрами) двух соседних отметок шкалы, измеренное вдоль воображаемой линии, проходящей через середины самых коротких отметок шкалы.

Погрешности измерения

Под погрешностью измерения подразумевают отклонение результата измерения от истинного значения измеряемой величины.

Точность измерений –качество измерения

Выбор средств измерений

При выборе средств измерений учитываются их метрологические параметры, эксплуатационные факторы (организационная форма контроля, особенности конструкции и размеры изделий, производительность оборуд

Метрологические показатели средств измерений

Меры характеризуются номинальным и действительным значениями.

Номинальное значение меры –значение величины, указанное на мере или приписываемое ей.

Действ

Штриховые меры длины. Плоскопараллельные концевые меры длины

Штриховые меры длины изготовляют в виде брусков четырёх типов с различными формами поперечного сечения. Однозначные меры имеют два штриха на краях бруса. Шкалы многозначных мер мог

Угловые призматические меры

Угловые призматические меры являются наиболее точным средством измерения углов в машиностроении. Они предназначены для передачи размера единицы плоского угла от эталонов образцовым и рабочим угловы

Штангенинструменты

Штангенинструменты представляют собой показывающие приборы прямого действия, у которых размер изделия определяется по положению измерительной рамки, перемещающейся вдоль штанги со штриховой шкалой.

Микрометры

Микрометрические инструменты относятся к группе универсальных измерительных инструментов. Они предназначены для измерения диаметров валов и отверстий, глубин и высот деталей.

Конструкция м

Калибры. Профильные шаблоны

По методу контроля калибры делят на нормальные и предельные.

Нормальные калибрыкопируют размеры и форму изделий.

Предельные калибрывоспроизводят

Методы измерения углов.

Углы изделий измеряют тремя основными методами: методом сравнения с жёсткими контрольными инструментами – угловыми мерами, угольниками, конусными калибрами и шаблонами; абс

Угольники и конусные калибры.

Угольники поверочные 90° предназначены для проверки и разметки прямых углов изделий, для контроля изделий при сборке или монтаже и т. п. Угольники имеют измерительные и опорные пов

Точность геометрических параметров элементов деталей

В отношении элементов деталей в машиностроении нормирование точности, т.е. установление требований о степени приближения к заданному значению, состоянию или положению можно и нужно рассматривать в

Понятие о размере. Размеры номинальный, действительный, истинный, нормальный. Ряды нормальных линейных размеров

Размер – числовое значение линейной величины (диаметра, длины и т. п.) в выбранных единицах измерения.

Из этого определения следует, что за размер принимается расстояние

Предельные размеры. Отклонения. Обозначения отклонений

Предельные размеры – это два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер.

Из этого следует

Система допусков и посадок. Принципы построения системы

Т. к. получить посадку (с зазором, с натягом или переходную) можно при любых соотношениях отклонений размеров элементов относительно номинального размера, поэтому с развитием различных отраслей про

Интервалы размеров.

Номинальные размеры элементов деталей после их определения расчётом выбираются из рядов предпочтительных чисел, представляющих собой геометрическую прогрессию с определёнными знаменателями.

Квалитеты размеров

В зависимости от места использования элементов деталей, имеющих одинаковый номинальный размер, к ним могут предъявляться различные требования в отношении точности размера.

Образование поля допуска. Основные отклонения

В ЕСДП для указания положения поля допуска относительно номинала нормируются значения основных отклонений, которые обозначаются латинскими буквами прописными (большими) для отверстия и строчными (м

Обозначение допусков и посадок на чертежах

Поле допуска с внутренней сопрягаемой поверхностью (отверстие) всегда указывается в числителе, а поле допуска с внешней сопрягаемой поверхностью (вал) – в знаменателе, например:

20H7/g6,

Нормальная температура.

Температурный режим – один из важнейших элементов системы допусков и посадок; с ним связано суждение о годности изделий с точки зрения соответствия его размеров размерам, заданным чертежом, а такж

Задачи, решаемые при обеспечении точности размерных цепей. Проверочная.

Задача 1. Определение предельных размеров замыкающего звена размерной цепи (точности этого звена), когда известны предельные размеры остальных составляющих звеньев (рис.2: А

Задачи, решаемые при обеспечении точности размерных цепей. Проектировочная

Известны допуск замыкающего звена (исходного звена) и номинальные размеры составляющих звеньев.

Требуется определить допуски составляющих звеньев.

Способ 1

Параметры для нормирования и обозначения шероховатости поверхности

Способы нормирования шероховатости поверхности установлены в ГОСТ 2789 – 73 и распространяются на поверхности изделий, изготовленных из любых материалов и любыми методами, кроме ворсистых поверхнос

Выбор шероховатости поверхности.

Выбор параметров для нормирования шероховатости должен производиться с учётом назначения и эксплуатационных свойств поверхности. Основным во всех случаях является нормирование высотных параметров.

Измерение отклонений формы

Отклонения формы определяют с помощью универсальных и специальных средств измерения. При этом используют поверочные чугунные плиты и плиты из твёрдых каменных пород, поверочные линейки, угольники,

Измерение шероховатости поверхности

Качественный контроль шероховатости поверхности осуществляют путём сравнения с образцами или образцовыми деталями визуально или на ощупь. ГОСТ 9378-75 устанавливает образцы шерохов

Цели и задачи стандартизации

Стандартизация –это деятельность, направленная на разработку и установление требований, норм, правил, характеристик как обязательных для выполнения, так и рекомендуемых, обеспечива

Категории стандартов. Стандарты предприятий. Стандарты общественных объединений. Технические условия

Стандарты предприятий.разрабатываются и принимаются самим предприятием. Объектами стандартизации в этом случае обычно являются составляющие организации и управления производством,

Государственные органы и службы стандартизации, их задачи и направления работы. Национальный орган по стандартизации. Технические комитеты

Согласно Руководству 2 ИСО/МЭК деятельность по стандартизации осуществляют соответствующие органы и организации. Орган рассматривается как юридическая или административная единица, имеющая конкретн

Технические комитеты по стандартизации

Постоянными рабочими органами по стандартизации являются технические комитеты (ТК), но это не исключает разработку нормативных документов предприятиями, общественными объединениями, другими субъект

Государственный контроль и надзор за соблюдением требований государственных стандартов

Государственный контроль и надзор за соблюдением обязательных требований государственных стандартов осуществляются в России на основании Закона РФ «О стандартизации» и составляют часть государствен

Правовые основы стандартизации

Правовые основы стандартизации в России установлены Законом РФ «О стандартизации». Положения Закона обязательны к выполнению всеми государственными органами управления, субъектами хозяйственной дея

Унификация и агрегатирование

Унификация.Для рационального сокращения номенклатуры изготавливаемых изделий проводят их унификацию и разрабатывают стандарты на параметрические ряды изделий, что повышает серийнос

Международная организация по стандартизации (ИСО)

Основные цели и задачи.Международная организация по стандартизации создана в 1946г. двадцатью пятью национальными организациями по стандартизации. СССР был одним из основателей орг

Организационная структура ИСО

Организационно в ИСО входят руководящие и рабочие органы. Руководящие органы: Генеральная ассамблея (высший орган), Совет, Техническое руководящее бюро. Рабочие органы – технические комитеты (ТК),

Порядок разработки международных стандартов

Непосредственную работу по созданию международных стандартов ведут технические комитеты (ТК); подкомитеты (ПК, которые могут учреждать ТК) и рабочие группы (РГ) по конкретным направлениям деятельно

Перспективные задачи ИСО

ИСО определила свои задачи до конца столетия, выделив наиболее актуальные стратегические направления работ:

1. Установление более тесных связей деятельности организации с рынком, что прежд

Основные термины и понятия

Установление соответствия заданным требованиям сопряжено с испытанием.

Испытание –техническая операция, заключающаяся в определении одной или нескольких характеристик данн

Национальный орган Совет по

По сертификации │----------------→сертификации

(Госстандарт России) │

│ │

│

Исполнители)

Типовая структура взаимодействия участников системы сертификации.

Испытательная лабораторияосуществляет испытания конкретной продукции или конкретные виды

Схемы сертификации

Сертификация проводится по установленным в системе сертификации схемам.

Схема сертификации –это состав и последовательность действий третьей стороны при оценке соответстви

Обязательная сертификация

Обязательная сертификация осуществляется на основании законов и законодательных положений и обеспечивает доказательство соответствия товара (процесса, услуги) требованиям технических регламентов, о

Добровольная сертификация

Добровольная сертификация проводится по инициативе юридических или физических лиц на договорных условиях между заявителем и органом по сертификации в системах добровольной сертификации. Допускается

Правила по проведению сертификации

Правила по проведению сертификации устанавливают общие рекомендации, которые применяются при организации и проведении работ по обязательной и добровольной сертификации.

Эти правила распрос

Порядок проведения сертификации продукции

Порядок проведения сертификации в России установлен постановлением Госстандарта РФ в 1994г. по отношению к обязательной сертификации (в том числе и импортируемой продукции), но может применяться и

Обязанности и основные функции органа по сертификации.

Обязанности:

1. Проведение сертификации продукции по правилам и в пределах аккредитации.

2. Выдача лицензии на применение знака соответствия обладателю сертификата.

3. Пр

Требования к персоналу органа по сертификации.

1. Руководитель органа по сертификации назначается по согласованию с аккредитующим органом.

2. Орган должен иметь постоянный персонал. Условия работы персонала должны полностью исключать в

Сертификация систем обеспечения качества

Сертификация систем обеспечения качества на соответствие стандартам ИСО серии 9000 широко развита в зарубежных странах, в России этим занимаются недавно.

Зарубежные специалисты считают, чт

Сертификация услуг

Основные принципы систем сертификации услуг те же, что и для систем сертификации продукции: обязательность и добровольность, условие третьей стороны, аккредитация органов по сертификации, выдача се

Задачи, решаемые при обеспечении точности размерных цепей.

Задача 1. Определение предельных размеров замыкающего звена размерной цепи (точности этого звена), когда известны предельные размеры остальных составляющих звеньев

Результаты расчета замыкающего звена

Размер номинальный, мм

Допуск, мм

Верхнее отклонение, мм

Нижнее отклонение, мм

Для проектного расчета

Звено

Номинальный размер, мм

Допуск размера, мм

Вид звена

Аδ

Результаты расчета составляющих звеньев

Звено

Номинальный диаметр, мм

Допуск, мм

Отклонение нижнее, мм

Отклонение верхнее, мм

Учебно-методические материалы

Литература основная

1. Крылова Г.Д. Основы стандартизации, сертификации, метрологии: Учебник для вузов. – М.: Аудит-ЮНИТИ.1998.

2. Лифиц И.М. Основы стандартизации, метроло

Допуск ЕСДП обозначается IT (ISO tolerance), например, IT10 – допуск десятого квалитета. Допуск определяется на основе единицы допуска . (Д – размер в мм, i – в мкм). Единица допуска определяется для размеров до 500 мм. Все таблицы в ЕСДП составлены до 500 мм (приборостроение) и 500-450 мм (машиностроение). Величина допуска зависит от номера квалитета и определяется по формуле IT = a*i, где а – коэффициент, зависящий от номера квалитета, который определяет количество единиц допуска в соответствующем квалитете.

Числовые единицы допусков ЕСДП определены в зависимости от номинального размера, т.к. с увеличением размера увеличиваются погрешности изготовления. Весь диапазон размеров 0-500 мм разбит на отдельные интервалы, в пределах которых основные отклонения и допуски остаются постоянными.

Для определения допусков используются только основные интервалы, их 13. расчет допусков и основных отклонений для каждого интервала размеров определяется по среднему геометрическому размеру Д, где Дmin и Дmax – граничные значения интервалов размеров.

18.Образование полей допусков .

СДП (система допусков и посадок) – закономерно построенная совокупность стандартных допусков и предельных отклонений размеров деталей, посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения. СДП разработаны для гладких цилиндрических, шпоночных, шлицевых, резьбовых соединений, зубчатых передач. Область применения: все виды промышленности. В СДП сводят к достаточному минимуму количество различных полей допусков для размеров деталей и устанавливают технически и экономически обоснованную градацию численных значений допусков зазоров и натягов посадках. Это со стандартизацией номинальных размеров создает основу для сокращения типа размеров деталей, их унификацию, возможность организации специализированных производств и применение механизированных и автоматизированных процессов изготовления деталей и сборочных изделий. Выбор и назначение посадок требует от конструктора меньше времени; уменьшается количество ошибок и необходимость правильности назначения стандартной посадки по сравнению с несимметричной. СДП устанавливают условные обозначения полей допусков отверстий, вала и посадок => упрощается оформление чертежей, маркировка инструментов и калибров. Основа построения СДП: закономерности системы, числовые значения допусков и предельных отклонений, условные обозначения. Основными в системе являются элементы, необходимые для построения полей допусков. Поле допуска – сочетание числового значения допуска и его положения относительно нулевой линии. В СДП разработаны ряды допусков и ряды основных предельных отклонений. Построение любой СДП предусматривает: 1) выбор основания системы и расположения поля допуска основной детали; 2)определение единицы допуска; 3) назначение квалитетов и градации размеров; 4) назначение температурного режима контроля.

1) для получения посадок системой установлен набор полей допусков отверстий и валов, различающихся допуском и расположением относительно нулевой линии. Основное отклонение – отклонение, расположенное ближе к нулевой линии. Основание системы – деталь в посадках. Наиболее рациональный способ выбора основной детали – способ, позволяющий использовать все поле допуска основной детали при ее изготовлении, при этом направление поля допуска основной детали должно оставаться постоянным. За основные детали в посадках ЕСДП приняты основное отверстие и основной вал, основные отклонения которых равны нулю.

2) степень точности ЕСДП характеризуется квалитетом; применяют 20 квалитетов(0,1;1…18). Допуск обозначается IT(Isotolerance – международный допуск), рассчитывается на основе единицы допуска:

D[мм], i[мкм], величина допуска зависит от номера квалитета:

, где a – коэффициент, изменяющийся в зависимости от номера квалитета и определяет количество единицы допуска в соответствующем квалитете. Числовые значения допусков ЕСДП определены в зависимости от номинального размера, т.к. с увеличением размера увеличивается погрешность изготовления. Весь диапазон размеров разбит на интервалы, в пределах которых основные отклонения и допуски не изменяются. Расчет допусков и основных отклонений для каждого интервала выполняется пол среднему геометрическому значению D, где D max и D min – граничные значения интервала размера. Если номинальный размер совпадает с граничным значением, то допуск выбирается к предыдущему размеру. Назначение квалитета зависит от назначения соединения и от точности изделия от 0.1-7 – допуски СИ; (4-12 – допуски размеров в посадки; 12-17 – допуски свободных неответственных размеров).

3. Определим число единиц допуска

При решении задачи способом допусков одного квалитета предполагаем, что все составляющие цепь размеры выполняются по одному и тому же квалитету точности. А каждому квалитету точности соответствует вполне определенное число единиц допуска а. То есть а одинаково для всех звеньев размерной цепи.

Величина допуска каждого составляющего размера

a j - число единиц допуска соответствующего звена размерной цепи;

i j - единица допуска. Величина i зависит от интервала размеров, в котором располагается соответствующий размер, и может быть определена по таблицам.

Так как по условии задачи принято одинаковое число единиц допуска для каждого звена, то среднее число единиц допуска для каждого звена можно обозначить a m .

Для определения a m используем формулу:

4. Определяем квалитет точности.

Принимаем a m =16, тогда квалитет точности – 7.

5. Назначаем допуски.

Назначаем допуски согласно 7-го квалитета точности по табли-цам допусков и вносим их в графу табл.1.

В графу записываем размер звена с отклонениями, в графу – середину поля допуска, и соответственно – верхнее и нижнее отклонения.

| Исходные данные | Категория звена: увеличив. уменьш. | Единица допуска | Категория звена: вал, отверстие, уступ. | Допуск звена (по ГОСТ 25347-82), мм | Размер звена с отклоне-ниями, мм | Середина поля допуска, мм | Верхнее откло-нение, мм | Нижнее откло-нение, мм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | 0 | +0,0105 | -0,0105 | |

| Увел. | – | Вал | 0,1 | -0,05 | 0 | -0,1 | ||

| Увел. | 3,89 | Вал | 0,063 | -0,0315 | 0 | -0,063 | ||

| Увел. | – | Вал | 0,1 | -0,05 | 0 | -0,1 | ||

| Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | 0 | +0,0105 | -0,0105 | |

| Умен. | – | Вал | 0,12 | -0,06 | 0 | -0,12 | ||

| Умен. | 1,08 | Вал | 0,018 | -0,009 | 0 | -0,018 | ||

| Умен. | 1,86 | Вал | 0,030 | -0,015 | 0 | -0,030 | ||

| Умен. | 1,56 | Вал | 0,025 | -0,0125 | 0 | -0,025 | ||

| Умен. | 1,56 | Вал | 0,025 | -0,0125 | 0 | -0,025 | ||

| Умен. | 1,56 | Вал | 0,025 | -0,0125 | 0 | -0,025 | ||

| Умен. | 1,86 | Вал | 0,030 | -0,015 | 0 | -0,030 | ||

| Умен. | 2,17 | Вал | 0,035 | -0,0175 | 0 | -0,035 | ||

| Умен. | – | Вал | 0,12 | -0,06 | 0 | -0,12 | ||

| Умен. | – | – | 0,8 | +0,7 | +1,1 | +0,3 | ||

| Умен. | 1,56 | Вал | 0,092 | -0,63 | -0,584 | -0,676 |

6. Предварительная проверка решения.

Проверим зависимость замыкающего звена от составляющих:

7. Назначение регулирующего звена.

По предварительной проверке ![]() хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска

хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска ![]() . Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (a m =19,72) и стандартного числа единиц допуска для выбранного квалитета (a m =16).

. Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (a m =19,72) и стандартного числа единиц допуска для выбранного квалитета (a m =16).

Для компенсации разницы в расчетном и табличном числе единиц допуска при расчете размерных цепей вводится регулирующее звено. В качестве регулирующего звена целесообразно использовать наиболее легко выполнимое звено, мы выбираем звено А 3 .

8. Определение допусков и предельных отклонений регулирующего эвена.

Допуск регулирующего звена можно определить из зависимости (2), если представить ее в виде:

Для определения положения поля допуска регулирующего звена определим координату середины поля допуска этого звена по зависимости:

где - координата середины поля допуска замыкающего звена; и координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи;

n - число увеличивающих звеньев размерной цепи;

Р - число уменьшающих звеньев размерной цепи.

Из зависимости (2) для регулирующего звена, назначенного из числа уменьшающих звеньев:

9. Определяем верхнее и нижнее предельные отклонения

регулирующего звена:

10. Решение проверочной (обратной) задачи

Решение обратной задачи начинается с проверки правильности назначения допусков по зависимости:

Равенство выдерживается. Допуски назначены правильно. Для расчета предельных отклонений используем зависимости:

Для верхнего предельного отклонения замыкающего эвена:

Верхнее отклонение замыкающего эвена;

Верхние отклонения увеличивающих звеньев размерной цепи;

Нижние отклонения уменьшающих звеньев размерной цепи.

Равенство соблюдается.

Для нижнего предельного отклонения замыкающего ввена:

Замыкающего звена : =–0.4 мм. Предельный зазор: , =0.4 мм. Предельный натяг: , =–0.4 мм. Среднее отклонение: , [=0. 6.2.1. Метод полной взаимозаменяемости Предполагаем, что подшипник, являющийся стандартным изделием, уже имеет определенный квалитет и размер Т4=36–0.3. Согласно , табл. 3.3., получаем...

Действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

Точность размеров определяется допуском - с уменьшением допуска точность повышается, и наоборот. Однако значение допуска без учета величины и характера размера, назначения и условий работы детали не может служить мерой точности. Это объясняется следующим.

1. Каждый технологический метод обработки деталей характеризуется своей экономически обоснованной оптимальной точностью, но практика показывает, что с увеличением размеров возрастают технологические трудности обработки деталей с малыми допусками и оптимальные допуски при неизменных условиях обработки несколько увеличиваются. Обобщение опыта обработки деталей на металлорежущем оборудовании позволило выразить взаимосвязь между, экономически достижимой точностью и размерами с помощью условной величины, называемой единицей допуска.

Единица допуска- i (I) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков. В системе допусков и посадок СЭВ единицу допуска, мкм, вычисляют по формулам:

для размеров до 500 мм

для размеров свыше 500 до 10 000 мм

![]()

где Dm средний размер интервала в мм.

![]()

где D 0 и D M - больший и меньший размеры интервала.

В формулах (1) и (2) первое слагаемое учитывает влияние погрешностей обработки, а второе - влияние погрешностей измерения и температурных погрешностей.

2. К размерам, даже имеющим одинаковые значения, могут предъявляться различные требования в отношении точности. Это объясняется большим разнообразием механизмов а так же узлов и деталей, отличающихся конструкцией, назначением и условиями работы. Поэтому стандартные системы допусков и посадок содержат ряд квалитетов.

Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Допуск для квалитетов за некоторым исключением устанавливают по формуле.

T = ai(I) (4)

где а - число единиц допуска.

В пределах одного и того же квалитета а постоянно, поэтому все номинальные размеры в каждом квалитете имеют одинаковую степень точности. Однако допуски в одном и том же квалитете для разных размеров все же изменяются, так как с увеличением размеров увеличивается единица допуска [см. формулы (1) и (2)]. При переходе от квалитетов высокой точности к квалитетам грубой точности допуски увеличиваются вследствие увеличения числа единиц допуска, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

§ 5.2. Диапазоны размеров, единицы допусков и квалитеты есдп

Диапазоны и интервалы размеров. Система допусков и посадок распространяется на размеры до 10 000 мм (нижний предел - менее 1 мм - неограничен). Указанный диапазон размеров разбит на три группы: до 500 мм, свыше 500 до 3150 мм и свыше 3150 до 10 000 мм. Перечисленные группы размеров подразделены на основные и

промежуточные интервалы. Для размеров до 500 мм установлено 13 основных интервалов: до 3 мм; свыше 3 до 6, свыше 6 до 10, свыше 10 до 18 мм и т. д. (табл. 1). Начиная с 10 мм основные интервалы дополнительно разбиты на промежуточные. Например, в основном интервале свыше 10 до 18 мм имеется два промежуточных - свыше 10 до 14 и свыше 14 до 18 мм (см. табл.4). Размеры свыше 500 до 3150 мм разбиты на 8 основных и 16 промежуточных интервалов, а свыше 3150 мм на 5 основных и 10 промежуточных. Промежуточные интервалы введены для отклонений, образующих посадки с большими натягами и зазорами для получения более равномерных зазоров и натягов.

В системе допусков и посадок для гладких цилиндрических соединений допуски отверстий и валов обозначают IT, что означает «допуск ИСО».

Квалитеты. В ЕСДП для размеров до 10 000 мм установлено 20 квалитетов: 01, 0, 1, 2, ..., 18. В порядке убывания точности допуск; квалитетов условно обозначают IT01, IT0, IT2… IT16, IT17, IT18.

Для квалитетов от 5 до 18 допуски вычисляют по формуле (4). Число единиц допуска а принимают по табл.2. Начиная с IT6 значения а образуют геометрическую прогрессию со знаменателем q≈1,6, т. е. при переходе к каждому следующему квалитету число единиц допуска увеличивается на 60%, а через пять квалитетов - в 10 раз. Например, для IT11 a11 = а6*10 = 10*10 = 100 (см. табл. 2) для интервала размеров свыше 18 до 30 мм IT6 = 13 мкм; IT11 = 130 мкм (табл. 3). Такая закономерность позволяет устанавливать допуски и число единиц а для квалитетов грубее 17. Так, для размеров свыше 18 до 30 мм для нестандартизованного 20-го квалитета IT20 = IT10*100 = 8400.

Квалитеты 01 и 0 с допусками точнее допуска квалитета 1 введены позже в связи с повышением требований к точности машино- и приборостроительной продукции.

В наиболее точных квалитетах основное влияние на точность размеров оказывает погрешность измерения, которая прямо пропорциональна размеру. Поэтому для размеров до 500 мм в первых трех квалитетах допуски, линейно зависящие от размера, вычисляют по следующим формулам: IT01 = 0,3 + 0,008Dm; IT0 = 0,5 + 0,012Dm; IT1 = 0,8 + 0,02Dm. Допуски квалитетов 2-4 составляют геометрическую прогрессию между IT1 и IT5.

Для размеров свыше 500 до 10 000 мм допуски в квалитетах 01, 0 и 1 также вычисляют по формуле (4) принимая, а равным соответственно 1; 1,41 и 2. Допуски квалитетов 2-4 также приближенно являются членами геометрической прогрессии между допусками IT1 и IT5.

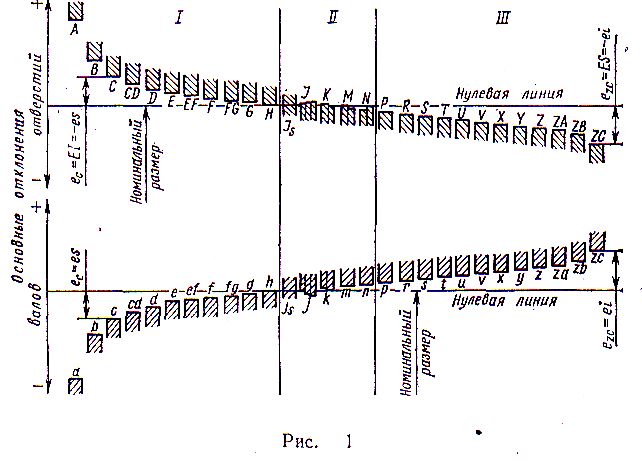

Основные отклонения. Для образования полей допусков в ЕСДП для каждого интервала номинальных размеров установлены ряд допусков из 20 квалитетов (см. табл. 3) и по 28 основных отклонений (см. рис. 1) полей допусков валов (см. табл. 4) и отверстий. Основные отклонения обозначают одной или двумя буквами латинского алфавита1 - Заглавными (А, В, С, CD, D и т. д.) для отверстий и строчными (а, b, с, cd, d и т. д.) для валов.

Основные отклонения валов зависят от номинальных размеров и остаются постоянными для всех квалитетов (см. табл. 4). Исключение составляют основные отклонения отверстий J, К, М, N и валов j и к, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения (см. отклонения k в табл. 4). Поэтому на рис. 1 поля допусков с отклонениями J, К, М, N, j, k, разделены на части и показаны ступенчатыми.

Все поля допусков (кроме Js и js) которые расположены симметрично относительно нулевой линии) ограничены горизонтальными линиями только с одной стороны1

Двумя буквами CD, cd и т. д. обозначают основные отклонения, которые были дополнительно введены в систему ИСО для сопряжении, имеющих D <10 мм (точное приборостроение).

Для обозначения номинальных размеров отверстий и валов и одной разновидности основных отклонений приняты одинаковые буквы D и d.

С нижней, если поле допуска расположено выше нулевой линии, или с верхней - если оно расположено ниже нулевой линии. Это объясняется тем, что при одном и том же номинальном размере для всех квалитетов допуск имеет различные значения, а основные отклонения не изменяются. Следовательно, на рис.1 показано расположение полей допусков в разных квалитетах при одинаковом номинальном размере. Основными отклонениями служат: для валов а - h верхние отклонения -es; для отверстий А - Н нижние отклонения +ЕI; для валов j - zc нижние отклонения +ei; для отверстий J - ZС верхние отклонения -ES.

Основные отклонения валов вычисляют по эмпирическим формулам. Исходным параметром, по которому вычисляют основные отклонения, служит средний геометрический диаметр D m интервала размеров (рекомендации ИСО/Р 286 и СТ СЭВ 145-75).

Основные отклонения отверстий должны допускать образование посадок в системе отверстия и в системе вала с равными зазорами и натягами. Для этого установлены два правила вычисления отклонений отверстий - общее и специальное.

В соответствии с общим правилом основные отклонения отверстий принимают равными по абсолютной величине и противоположными по знаку основным отклонениям ва¬лов, обозначенным теми же буквами. Основные отклонения отвер¬стий являются относительно нулевой линии зеркальным отражением основных отклонений валов и в тех случаях, когда применимо общее правило, их вычисляют по формулам:

для отверстий А - Н

EI = - es; (5)

для отверстий J - ZC

ES = - ei. (6)

Общее правило не распространяется на те случаи, когда действует специальное правило на отверстия N с допусками IT9-IT17

Вторые (неосновные) предельные отклонения вычисляют по формулам (7) и (8), полагая известными основные отклонения и допуски.

TD = ES – EI (7)

Td = es – ei (8)

Поля допусков в ЕСДП образуют сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии со способом образования поля допусков обозначают одной буквой или сочетанием двух букв основного отклонения и цифрой, указывающей номер квалитета. Например, обозначения r6, p6, g6 (рис. 2, а) означают, что на схеме показаны поля допусков валов квалитета 6 с основными отклонениями r, p и g; обозначение H7 соответствует полю допуска отверстия квалитета 7 (IT7) с основным отклонением H; EF8 - поле допуска отверстия IT8 с основным отклонением EF.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

Предпочтительные поля допусков выделены на основе обобщения опыта производственной деятельности и внешнеэкономических связей с учетом рекомендации ИСО/Р 1829 и, как правило, позволяют получать нужные посадки широкое внедрение в промышленности предпочтительных полей допусков необходимо для дальнейшего развития взаимозаменяемости кооперирования и специализации производства, кроме того оно обеспечивает сокращение номенклатуры и централизацию выпуска режущего и мерительного инструмента, а так же другой технологической оснастки.

Таблица 1 Единицы допуска для размеров до 500 мм.

|

Основные Интегралы размеров | |||||||||||||

|

I , мкм |

Таблица 2 Число единиц допусков для квалитетов ЕСДП и классов точности системы ОСТ

Общее назначение квалитетов и классов точности.

|

Квалитеты | |||||||||||||||||||||||

|

точности |

Отвер-стия | ||||||||||||||||||||||

|

Общее назначение квалитетов и классов точности |

Для концевых |

Для калибров и особо точных размеров |

Для сопрягаемых размеров. Содержат посадки |

Для несопрягаемых и неответственных размеров и припусков |

|||||||||||||||||||

Таблица 3

|

Интервалы размеров мм |

Квалитет |

||||||||||||

Таблица 4 основные отклонения валов, мкм, для размеров до 500 мм (СТ СЭВ 145-75).

|

Интервал размеров |

Верхнее отклонение –es |

Нижнее отклонение +ei |

|||||||||||||||

|

Все квалитеты |

Все квалитеты |

||||||||||||||||

|

Предельное отклонение ±IT/2 | |||||||||||||||||