Расчет размерной цепи является одним из заданий курсовой работы по дисциплине «Метрология, стандартизация, сертификация». Поэтому наряду с изложением теоретических вопросов по размерным цепям нами дан пример расчета размерной цепи. Рассматривается обратная задача - определение замыкающего звена по известным составляющим звеньям. Задача решена двумя методами и двумя способами. Методические рекомендации по решению данной задачи даны в методических указаниях. В данном пособии она приводится для закрепления изложенного материала и возможности воспользоваться данным примером без дополнительных справочников и учебных пособий при выполнении курсовой работы.

Студенту выдается эскиз детали или узла с указанием замыкающего или исходного звена (обозначение с символом?). Поставлен тип задачи: первая -прямая (технологическая), вторая -обратная (конструкторская). Размерными линиями указаны размеры, заданные в качестве звеньев для составления цепи. Другие размеры для составления цепи не назначать. Номинальные размеры звеньев определяются по чертежу в зависимости от масштаба, указанного в задании. Квалитет звеньев также указан в задании.

Требуется : 1. Составить размерную цепь.

Методом полной взаимозаменяемости (способ расчета на max-min);

Методом неполной взаимозаменяемости (вероятностный способ расчета на основании расчета на max-min);

3. Сделать графическую проверку способов расчета.

Последовательность расчетов при решении первой и второй задач для обоих методов и примеры расчета приводятся в литературе.

Все термины, определения и обозначения, применяемые в расчетах, должны соответствовать РД 50-635-87. при назначении допусков на составляющие звенья следует руководствоваться правилом: допуск задается «в тело детали», т.е. для наружных диаметров, высоты, длины, ширины, толщины детали «в минус», по посадкам с полями отклонений h. Для внутренних диаметров, размеров на глубину, внутренних габаритов в корпусных деталях - «в плюс», т.е. - поля Н с соответствующим квалитетом точности.

При составлении схемы размерной цепи, если не указана база, деталь (узел) следует обходить по заданному контуру, придерживаясь понятий увеличивающих и уменьшающих звеньев по часовой стрелке.

ПРИМЕР: Рассчитать размерную цепь для узла. Выдан эскиз (рис.11). В задании указан масштаб размеров (М 1:1) и квалитеты точности составляющих звеньев - 12 квалитет. Требуется определить величину замыкающего звена N по известным составляющим звеньям. Тип задачи - обратная.

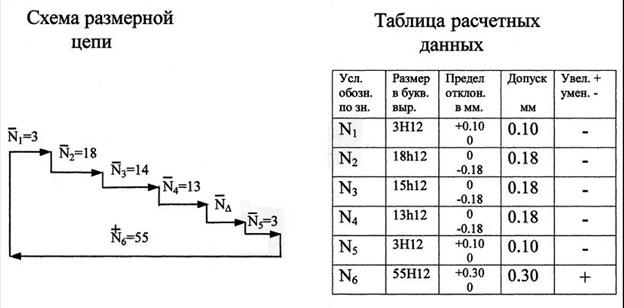

1. Составляем схему размерной цепи и таблицу расчетных данных (рис. 12):

Все размеры составляющих звеньев берем с чертежа в масштабе, указанном в задании, допуск назначаем “в тело” детали, т.е. для наружных

размеров в «(-)», для внутренних размеров в «(+)».

2. Составляем уравнение номинальных размеров и определяем .

N 1 + N 2 + N 3 + N 4 + + N 5 = N 6

N D = N 6 - N 1 - N 2 - N 3 - N 4 - N 5 = 55 - 3 - 18 - 15 - 13 - 3 = 3 мм

3. I метод - метод полной взаимозаменяемости (способ на max - min).

3.1 Определяем допуск замыкающего звена.

Шестая лекция

5. Размерные цепи

План

Общие сведения о размерных цепях.

Виды размерных цепей

Задачи расчета размерных цепей

Численный пример проектного расчета размерной цепи

Взаимозаменяемость определяется не только точностью попарных соединений, но часто – суммарной точностью комплекса элементов конструкции (машины, прибора).

Размерная цепь (РЦ) – совокупность размеров, относящихся к изделию, непосредственно участвующих в решении поставленной задачи (конструкторской, технологической, измерительной) и образующих замкнутый контур (цепь). Каждый размер – звено такой цепи.

В любой РЦ всегда есть одно звено, называемое замыкающим, которое физически получается последним (при изготовлении, сборке или при измерении). При постановке задачи расчета РЦ это звено – исходное.

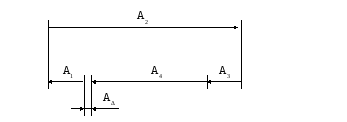

Рис. 5.1. Схема измерительной размерной цепи

Так, для случая измерения размера А Δ показанной на рис. 5.1 детали этот размер и является замыкающим звеном, поскольку его можно определить только после измерения других размеров образуемой здесь цепи – замкнутого контура размеров А 1 - А Δ - А 3 - А 2 - А 1 .

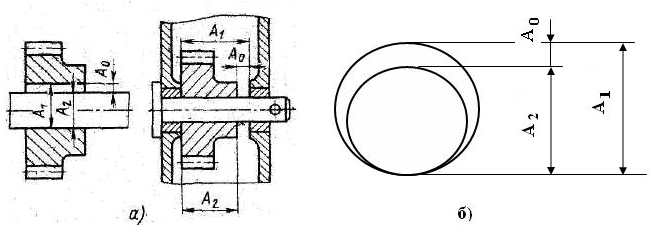

Схема конструкции, иллюстрирующей сборочную РЦ, приведена на рис. 5.2. Основу этой конструкции представляет корпус 1. В нем установлены два центрирующих узла (2 и 2"), которые обеспечивают центрированное положение относительно них чувствительного элемента 3 инерциального прибора (система поддержания его положения соосно с узлами 2 и 2" не рассматривается). Замыкающим звеном в соответствующей размерной цепи (рис. 5.3) является суммарный зазор (А Δ " + А Δ "").

Рис. 5.2. Схема конструкции макета системы осевого магнитного центрирования поплавкового чувствительного элемента: 1 – корпус; 2, 2 / - центрирующие узлы; 3 – центрируемый элемент.

Рис. 5.3. Схема размерной цепи конструкции макета системы осевого центрирования

Остальные размеры РЦ – составляющие . Все они по отношению к замыкающему (исходному) звену делятся на увеличивающие и уменьшающие размеры (звенья), в зависимости от того, увеличивается или уменьшается замыкающий размер при увеличении рассматриваемого составляющего звена.

Самый элементарный частный случай РЦ – соединение вала и отверстия (рассмотрим для положительного зазора):

Рис. 1.5.4. Представление посадки как частного случая РЦ: А 1 – размер отверстия, А 2 – размер вала, А 0 – зазор (замыкающее звено); а) схемы конструкций; б) схема РЦ

Размерную цепь (РЦ) называют линейной , если ее звеньями являются линейные размеры. Размерные цепи, звеньями которых являются, угловые размеры, называются угловыми размерными цепями . Размерная цепь называется плоской, если все звенья ее лежат в одной или нескольких параллельных плоскостях. Пространственной называют размерную цепь, все или часть звеньев которой расположены в непараллельных плоскостях.

Наиболее простыми являются одномерные (коллинеарные) линейные РЦ (рис. 5.1, 5.3, 5.4,б). Если звенья РЦ не расположены параллельно, то A j берется как проекция соответствующего вектора на линию замыкающего размера.

Задачи расчета размерных цепей

Эксплуатационные свойства машин, приборов и многих других изделий зависят в основном от замыкающего звена РЦ. Именно для замыкающего звена при разработке конструкции должен быть установлен интервал (А Δэ,нм, А Δэ, нб) эксплуатационных допустимых значений. Точность составляющих звеньев РЦ играет подчиненную роль: интервалы допустимых значений этих размеров должны устанавливаться исходя из заданного интервала (А Δэ,нм, А Δэ, нб) . Совершенно обоснованно замыкающее звено именуется также исходным.

Основная задача, решаемая на этапе проектирования (задача проектного расчета РЦ): определить интервалы допустимых значений размеров составляющих звеньев по заданному интервалу (А Δэ,нм, А Δэ, нб) эксплуатационно допустимых значений замыкающего звена. Данная задача (еще называемая задачей синтеза) может быть сформулирована и в отношении предельных отклонений.

Если предельные отклонения составляющих размеров известны (в результате решения проектной задачи), то для проверки их соответствия интервалу (А Δэ,нм, А Δэ, нб) решают обратную задачу.

Расчетные соотношения, необходимые для решения задач РЦ

Отправное соотношение, связывающее параллельно расположенные звенья:

![]() , (5.1)

, (5.1)

где m – число увеличивающих размеров; p - общее число звеньев (вместе с исходным).

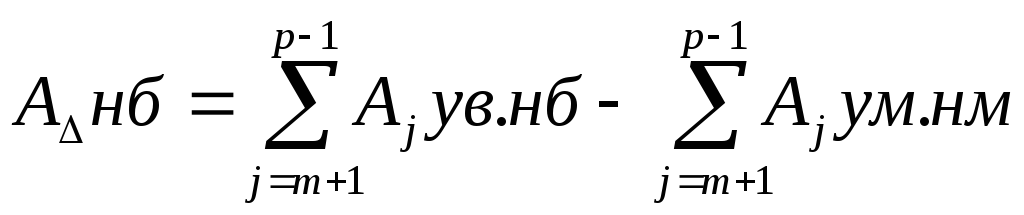

Из (5.1) следуют выражения для наибольшего и наименьшего значений А Δ :

; (5.2)

; (5.2)

. (5.3)

. (5.3)

Отсюда, на основании определения допуска Т размера А как

T = A нб – A нм (5.4)

легко получить формулу, связывающую допуски всех звеньев:

. (5.5)

. (5.5)

То есть допуск замыкающего звена равен сумме допусков составляющих звеньев, что имеет совершенно очевидный смысл: нельзя получить высокую суммарную точность изготовления, сборки, измерения без соответственно высокой точности элементов, из которых складывается результат указанных процессов.

Для решения задач РЦ необходимо располагать еще и соотношениями, связывающими предельные отклонения звеньев. Они также могут выведены из отправных выражений (5.2), (5.3) с учетом того, что

A j нб = A j + E s (A j); A j нм = A j + E i (A j), (5.6)

где E S , E i – верхнее и нижнее предельные отклонения.

; (5.7)

; (5.7)

. (5.8)

. (5.8)

Теперь можно решать задачи расчета РЦ. Следует особо подчеркнуть, что полученные выше формулы применяют для решения задач при условии полной взаимозаменяемости (метод максимума-минимума).

Способы решения задачи проектного расчета РЦ

Здесь необходимо, во-первых, распределить допуск замыкающего звена по составляющим звеньям, а, во-вторых, назначить предельные отклонения. Первая часть задачи может быть выполнена двумя способами:

Равных допусков;

Равноточных допусков.

Более простой, но, вместе с тем, грубый – способ равных допусков :

T j

= T ср

= T Δ

/ (p-1),

(5.9)

(5.9)

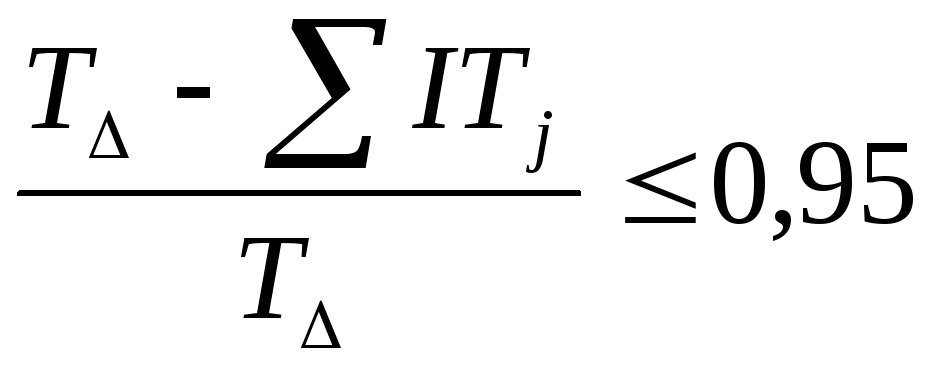

Полученное значение следует округлить до стандартного(ых), после чего проверить выполнение условия

.

.  . (5.10)

. (5.10)

Этот способ дает хорошие результаты только для РЦ с близкими по величине составляющими звеньями. Если же составляющие размеры цепи существенно отличаются по величине, то будут сильно различаться и квалитеты их точности. Например, допуск IT = 25 мкм соответствует 9-му квалитету для размера 3 мм и 5-му квалитету для размера 400 мм. Такое различие квалитетов точности неэкономично (ведь, как уже отмечалось, каждый более точный квалитет дается при нелинейно возрастающей стоимости).

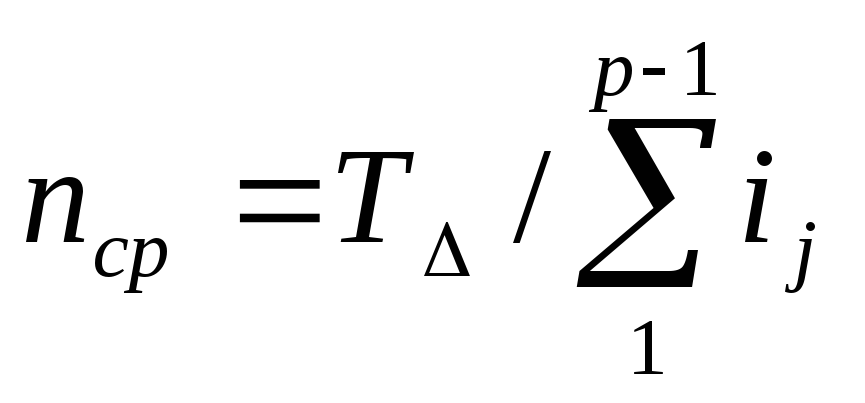

При решении задачи способом равноточных допусков стремятся получить допуски составляющих размеров по одинаковым квалитетам. Следовательно, в допуске каждого звена должно содержаться одно и то же число n единиц допуска.

Здесь исходят, таким образом, из формулы

IT j = n ср * i j (A) , (5.11)

где i j (A) – единица допуска размера А.

Отсюда искомое число единиц допуска находится как

. (5.12)

. (5.12)

Полученное значение n ср дает возможность выбрать №№ квалитетов так, чтобы выполнялось условие (5.10).

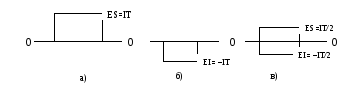

После того, как допуски назначены, остается найти предельные отклонения. Сделать это удобнее всего, следуя известному правилу : полем допуска каждого из размеров охватывающих внутренних элементов считать поле допуска основного отверстия (рис.5.5,а), полем допуска каждого из размеров охватываемых наружных элементов считать поле допуска основного вала (рис. 5.5,б), а поля допусков звеньев, не относящихся ни к валам ни к отверстиям считать симметричными относительно линии номинального размера (рис. 5.5,в). Это правило надо применить ко всем составляющим размерам, за исключением одного – увязочного или резервного. Два предельных отклонения этого резервного звена остаются неизвестными, определяемыми из двух уравнений.

Рис. 5.5. К выбору предельных отклонений составляющих звеньев размерной цепи (проектный расчет)

Дано. Размерная цепь (рис. 5.3), относящаяся к конструкции, приведенной на рис. 1.5.2. Величина магнитного зазора А Δ задана в следующем эксплуатационном интервале: 40 ≤ А Δ ≤ 150 мкм. Номинальные размеры:

А 1 =А3 = 10 мм; А 2 = 80 мм; А 4 = 60 мм.

Требуется определить предельные отклонения E i (A j) - ?, E s (A j) - ?

Решение. Число единиц допуска n cр рассчитывается по формуле (5.12) при следующих значениях единиц допуска i j:

i 1 = i 3 = 0,9 мкм; i 2 = i 4 =1,9 мкм.

n cр = 110 / 5,6 = 19,6 .

Полученное число, дает основания взять допуски по квалитетам 7 и 8. Пусть IT 1 = IT 3 = 22 мкм (8-й кв.); IT 2 = IT 4 = 30 мкм (7-й кв.)

Σ IT j = 104 мкм, что меньше ширины заданного эксплуатационного интервала примерно на 6%.

Теперь надо определить границы полей допусков E i (A j) - ?, E s (A j) - ?

Увязочным (резервным) звеном назначим А 2 (расстояние между торцевыми поверхностями корпуса). Для размера А 4 примем поле допуска основного вала (рис. 5.5), а для размеров А 1 , А 3 – симметричные относительно линии номинального размера поля допусков.

Уравнения (5.7), (5.8) в рассматриваемом случае имеют вид:

E S Δ = E S2 – E i1 - E i3 - E i4 ;

E i Δ = E i2 – E S1 – E S3 – E S4 .

Из этих уравнений и определяются неизвестные E S2 и E i2:

E s2 = 150 – 22 – 30 = 98 мкм; E i2 = 40 + 22 + 0 = 62 мкм.

Допуск Т = 36 мкм округлим до стандартного IT = 30 мкм.

Литература

Белкин В.М. Допуски и посадки (Основные нормы взаимозаменяемости). – М.: Машиностроение, 1992.- 528 с.

Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения. – М.: Издательство стандартов, 1987. - 352 с.

Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение,1986.

Полнотекстовый поиск:

Главная > Реферат >Промышленность, производство

Размерные цепи.

Виды размерных цепей. Методы расчёта размерных цепей.

При конструировании механизмов, машин, приборов и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски). Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерная цепь – совокупность размеров, образующих замкнутый контур и непосредственно участвующая в решении поставленной задачи. На чертежах размерная цепь оформляется незамкнутой, без обозначения размеров и отклонений одного из звеньев. В реальном объекте правильно составленная размерная цепь всегда замкнута. Последний (замыкающий) размер и поле допуска этого размера являются функцией остальных размеров. Все размеры цепи функционально взаимосвязаны и изменение любого из звеньев влечет за собой необходимость изменения как минимум еще одного звена.

В соответствии с определением целевое назначение размерной цепи зависит от решаемой задачи: обеспечение работоспособности конструкции (конструкторские цепи), обеспечение точности изготовления (технологические цепи), обеспечение точности измерения (измерительные цепи).

В одном объекте могут быть разные размерные цепи, причем некоторые из них могут включать одни и те же звенья. Звенья размерной цепи – размеры (элементы), образующие размерную цепь. Все звенья, входящие в цепь, называют составляющими звеньями размерной цепи. Звено, которое технологически получается последним в размерной цепи (при изготовлении или при сборке), называют замыкающим звеном.

Правильно рассчитанные размерные цепи обеспечивают нормальное функционирование реального объекта за счет нужных ограничений исходных звеньев. Исходное звено размерной цепи – звено, номинальное значение и отклонения которого должны быть обеспечены в ходе создания размерной цепи, поскольку они определяют функционирование изделия. В качестве примеров можно рассматривать зазоры в направляющих скольжения или по высоте шпонки в призматическом сопряжении. В процессе сборки изделия исходный размер, как правило, становится замыкающим. Размер замыкающего звена может быть положительным, отрицательным или равным нулю.

Надо иметь в виду, что любая конструкция представляет собой замкнутую размерную цепь. При обработке любой детали имеет место технологическая размерная цепь, где замыкающим звеном является размер обрабатываемого элемента детали. При измерениях средство измерения вместе со вспомогательными элементами образуют измерительную размерную цепь, где замыкающим звеном является размер измеряемого элемента детали.

По виду задач, в решении которых участвуют размерные цепи, они разделяются на: конструкторские, технологические и измерительные.

Конструкторские размерные цепи решают задачу по обеспечению точности при конструировании, устанавливают связь размеров детали в изделии.

Технологические размерные цепи решают задачу по обеспечению точности при изготовлении деталей машин, устанавливают связь размеров деталей на разных этапах технологического процесса.

Измерительные размерные цепи решают задачу обеспечения точности при измерении, устанавливают связь между звеньями, которые влияют на точность измерения.

Звеном называется каждый из размеров, образующих размерную цепь. Звеном размерной цепи может быть линейный или угловой размер машины, узла, детали, определяющий размер поверхности (например, диаметр) или относительное расстояние (например, координирующий размер), либо относительный поворот поверхностей или их осей. Каждая размерная цепь содержит одно (и только одно) исходное или замыкающее звено и несколько составляющих звеньев.

В зависимости от расположения звеньев, цепи делятся на плоские и пространственные. В зависимости от вида звеньев различают линейные размерные цепи (звеньями являются линейные размеры) и угловые.

Линейной размерной цепью называют цепь, все звенья цепи сварной конструкции, состоящей из трех элементов которой параллельны между собой и лежат в одной плоскости или могут быть без изменений спроектированы на эту плоскость. Если все размеры этой цепи угловые, то такую цепь называют угловой размерной цепью.

Плоскостной размерной цепью называют цепь, звенья которой не параллельны между собой, но лежат в одной плоскости или могут быть без изменений спроектированы на эту плоскость.

Пространственной размерной цепью называют цепь, одно или несколько звеньев которой лежит в других плоскостях и не могут быть без изменений спроектированы на плоскость остальных звеньев. Размерные цепи судовых корпусных конструкций по длине судна чаще являются линейными. Для расчета прежде всего устанавливают схему линейной размерной цепи данной корпусной конструкции, намечают все ее составляющие звенья, определяют замыкающее звено и составляют уравнение размерной цепи.

Исходным материалом для линейной или угловой размерной цепи является чертеж, но для решения могут применяться специально составленные схемы.

Расчет размерных цепей и их анализ – обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления.

Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии. При этом различают две задачи: прямая и обратная.

Прямая задача заключается в определении номинальных размеров, допусков и предельных отклонений всех составляющих звеньев размерной цепи по заданным номинальному размеру и допуску (отклонениям) исходного звена. Такая задача относится к проектному расчету размерной цепи.

Обратная задача заключается в определении номинального размера, допуска и предельных отклонений замыкающего звена по установленным номинальным размерам, допускам и предельным отклонениям составляющих звеньев. Такая задача относится к поверочному расчету размерной цепи.

Размерная цепь строится, начиная с замыкающего (исходного) звена. Затем по чертежу находят примыкающую к нему слева деталь, размер которой непосредственно влияет на размер замыкающего звена. Далее находят размер второй детали, сопряженной с размером первой. И так последовательно выявляют детали сборочного соединения, сопряженные Друг с другом, размеры которых непосредственно влияют на размер замыкающего звена. Последний из этих размеров должен примкнуть к размеру замыкающего звена, замкнув цепь. В состав размерной цепи от каждой детали входит только один размер.

У покупных изделий в размерную цепь включают конечный размер.

У изделия, как правило, несколько размерных цепей. Каждой цепи присваивается определенная буква. Звеньям линейной цепи обычно присваивают букву русского алфавита, угловым - греческого. Каждому составляющему звену присваивают индекс в виде порядкового номера, отсчет которого производится, от левой границы замыкающего звена. Замыкающему звену присваивают индекс. Увеличивающие звенья обозначают стрелками, проставленными над буквенным обозначением звена и направленными вправо, а также знаком «+» уменьшающие - стрелками влево и знаком « - ».

Расчет и анализ размерной цепи позволяет:

1. установить количественную связь между размерами деталей изделия

2. установить номинальные значения

3. допуски взаимосвязанных размеров, исходя из эксплуатационных требований и экономической точности обработки деталей и сборки изделия

4. определить, какой вид взаимозаменяемости (полный, неполный) будет наиболее экономичен

5. добиться наиболее правильной простановки размеров на рабочих чертежах

6. определить операционные допуски и сделать пересчет размеров при несовпадении технологических, конструкторских, измерительных баз.

Методы расчёта размерных цепей.

При расчете размерных цепей применяют методы:

а) полной взаимозаменяемости (по ГОСТу метод расчета на максимум-минимум);

б) теоретико-вероятностный;

в) групповой взаимозаменяемости;

г) регулирования;

д) пригонки.

На сборочных чертежах обычно не указывают принятый метод достижения точности замыкающего звена. Тогда технологу приходится самому устанавливать метод сборки на основании выявления и проверочного расчета сборочных размерных цепей, что предлагается сделать в данной лабораторной работе.

Выбор метода сборки зависит от точности звеньев цепи; реальной возможности технологического оборудования по обеспечению точности составляющих звеньев в механическом цехе; уровня организации сборочных работ.

Метод взаимозаменяемости применяют в том случае, когда на оборудовании механического цеха безусловно можно выдержать допуски составляющих звеньев, назначенных конструктором. Если это невыполнимо, пытаются применить метод неполной взаимозаменяемости. При этом значительно расширяются производственные допуски по сравнению с конструкторскими (в 1,5 ~ 2 раза), но у 0,27 размерных цепей (у трех из тысячи) предельные значения замыкающего звена (при нормальном законе распределения) могут быть не выдержаны. Если эти расширенные допуски трудновыполнимы, прибегают к использованию методов регулировки или пригонки (последний - в единичном или мелкосерийном производстве). В этом случае устанавливают на составляющие звенья легко выдерживаемые в данных производственных условиях допуски.

В редких случаях, когда точность звеньев исключительно высока, применяют метод групповой взаимозаменяемости (зазоры в плунжерных парах, подшипниках).

Метод полной взаимозаменяемости

Метод полной взаимозаменяемости - метод, при котором требуемая точность замыкающего звена размерной цепи достигается у всех объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Технологический процесс сборки при этом сводится к присоединению деталей в соответствии с установленным характером сопряжения без выполнения какой-либо пригонки, подбора деталей или регулирования их взаимного положения.

Основными достоинствами метода полной взаимозаменяемости являются простота и экономичность сборки, применение поточных организационных форм сборочных процессов, высокий уровень механизации и автоматизации сборочных процессов, возможность широкого кооперирования заводов, развитие специализированных предприятий с высоким уровнем автоматизации, возможность организации легкого, быстрого и дешевого ремонта изделий, упрощение системы изготовления запасных частей и др.

Метод полной взаимозаменяемости требует повышенной точности составляющих звеньев размерных цепей. В многозвенных цепях требуемая точность может существенно повышать среднюю экономическую, а иногда и достижимую точность, соответствующую существующим технологическим методам обработки. Поэтому метод полной взаимозаменяемости находит применение для короткозвенных размерных цепей или в случае, когда к замыкающим звеньям многозвенных цепей не предъявляют высоких точностных требований.

Метод групповой взаимозаменяемости

Метод групповой взаимозаменяемости - метод, при котором требуемая точность замыкающего звена размерной цепи достигается добавлением в размерную цепь составляющих звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы.

Достоинством метода является достижение высокой точности замыкающего звена при экономически целесообразных допусках составляющих звеньев размерной цепи. Метод находит применение в массовом и крупносерийном производстве для коротко-звенных размерных цепей (3 - 4 звена).

Примерами применения метода могут служить комплектация шариков и колец шариковых подшипников, подбор при сборке поршней и поршневых колец, подбор при сборке пальца к отверстию верхней головки шатуна двигателя внутреннего сгорания.

К недостаткам метода относят увеличение незавершенного производства ввиду количественных несоответствий в группах деталей, соединяемых при сборке; дополнительные затраты на сортировку деталей по группам; усложнение снабжения запасными частями.

Метод пригонки

Метод пригонки, или технологической компенсации, - метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена удалением с компенсатора определенного слоя материала. Для этого компенсирующее звено детали компенсатора поступает на сборку с заранее установленным припуском, удаляемым по мере надобности, методами механической обработки в процессе пригонки для достижения требуемого значения замыкающего звена. На все другие составляющие звенья размерной цепи, в том числе компенсирующие, устанавливают экономически целесообразные допуски. Метод применяется в индивидуальном и мелкосерийном производстве.

Расчет параметров размерных цепей может проводиться как методом максимума-минимума, так и вероятностным методом. К недостаткам метода относят удорожание сборки и повышенную трудоемкость сборочных работ, а также усложнение планирования и снабжения изделия запасными частями.

Метод регулировани

Метод регулирования. Общая характеристика метода. Метод регулирования - метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена без удаления материала с компенсатора.

Изменение компенсирующего звена при сборке изделия достигается или применением специальных конструктивных устройств (компенсаторов) с помощью непрерывных либо периодических перемещений: деталей по резьбе, клиньям, коническим поверхностям, эксцентрикам и т.д., или подбором сменных деталей типа прокладок, колец и втулок.

В качестве неподвижных конденсаторов обычно применяют комплекты из деталей изделия, например сменных колец, втулок, шайб и т.д., подбираемых при сборке по месту до достижения требуемой точности замыкающего звена, или наборы прокладок одинаковой или разной толщины, подбираемых по месту с той же целью. Подвижные компенсаторы - это устройства или отдельные детали, за счет регулировки которых, достигаемой перемещением или поворотом, обеспечивается требуемый размер замыкающего звена.

Подвижные компенсаторы по непрерывности регулирования разделяют на компенсаторы с периодическим регулированием (резьбовые, клиновые, эксцентриковые и др.) и компенсаторы с непрерывным регулированием, как правило автоматического регулирования. При использовании подвижных и неподвижных (набор прокладок) компенсаторов создаются условия для поддержания требуемой точности замыкающего звена в процессе эксплуатации.

По назначению все типы компенсаторов делят на группы, компенсирующие линейные или угловые размеры. Расчет параметров размерных цепей проводят методом максимума-минимума или вероятностным методом.

К недостаткам метода регулирования относят некоторое усложнение конструкции введением конструктивного компенсатора и усложнение сборки из-за необходимости проводить регулировку. Метод нашел широкое применение для многозвенных цепей с высокими требованиями к точности замыкающих звеньев.

Список литературы

Анухин, В. И. Допуски и посадки: учеб. пособие / В. И. Анухин. - СПб. : Питер, 2004. - 207 с.

ГОСТ 16320-80 «Цепи размерные. Методы расчета плоских цепей».

Димов, Ю. В. Метрология, стандартизация и сертификация: учеб. для вузов / Ю. В. Димов. - СПб. : Питер, 2005. - 432 с.

Л.Н. Лисиенкова Метрология, стандартизация и сертификация изделий и услуг:– Челябинск, Изд. ЮУрГУ, 2001.

Солонин, И. С. Расчет сборочных и технологических размерных цепей / И. С. Солонин, С. И. Солонин. – М. : Машиностроение, 1980. - 110 с.

Размерная цепь - совокупность размеров, образующих замкнутый контур и непосредственно участвующая в решении поставленной задачи. На чертежах размерная цепь оформляется незамкнутой, без обозначения размеров и отклонений одного из звеньев. В реальном объекте правильно составленная размерная цепь всегда замкнута. Последний (замыкающий) размер и поле допуска этого размера являются функцией остальных размеров. Все размеры цепи функционально взаимосвязаны и изменение любого из звеньев влечет за собой необходимость изменения как минимум еще одного звена.

В соответствии с определением целевое назначение размерной цепи зависит от решаемой задачи: обеспечение работоспособности конструкции (конструкторские цепи), обеспечение точности изготовления (технологические цепи), обеспечение точности измерения (измерительные цепи).

В одном объекте могут быть разные размерные цепи, причем некоторые из них могут включать одни и те же звенья. Звенья размерной цепи - размеры (элементы), образующие размерную цепь. Все звенья, входящие в цепь, называют составляющими звеньями размерной цепи. Звено, которое технологически получается последним в размерной цепи (при изготовлении или при сборке), называют замыкающим звеном.

Правильно рассчитанные размерные цепи обеспечивают нормальное функционирование реального объекта за счет нужных ограничений исходных звеньев. Исходное звено размерной цепи - звено, номинальное значение и отклонения которого должны быть обеспечены в ходе создания размерной цепи, поскольку они определяют функционирование изделия. В качестве примеров можно рассматривать зазоры в направляющих скольжения или по высоте шпонки в призматическом сопряжении. В процессе сборки изделия исходный размер, как правило, становится замыкающим. Размер замыкающего звена может быть положительным, отрицательным или равным нулю.

В зависимости от влияния на замыкающее звено элементы размерной цепи делят на увеличивающие и уменьшающие звенья. Размерная цепь обозначается прописной буквой (например Б), ее звенья - той же буквой с индексами (Б1, Б2, Б3…). Увеличивающие и уменьшающие звенья обозначаются с использованием либо соответствующих индексов (Б1 ув, Б2 ум), либо со стрелками над буквой (увеличивающие со стрелкой вправо, уменьшающие - влево).

Исходным материалом для линейной или угловой размерной цепи является чертеж, но для решения могут применяться специально составленные схемы (рис. А 13.1).

Размерные цепи классифицируют по разным признакам:

Трехзвенные (сопряжения двух деталей), многозвенные (более трех звеньев);

Линейные и угловые (возможны также электрические, пневматические и др.);

Пространственные, плоские, плоские с параллельными звеньями;

Подетальные и сборочные;

Независимые и взаимосвязанные (в том числе - производные, в которых исходным звеном является одно из составляющих звеньев основной размерной цепи);

Конструкторские, технологические и измерительные.

Размерная цепь обеспечивает функционирование объекта, поэтому задачи на составление и расчет размерных цепей являются основными в процессе проектирования. Расчет размерной цепи фактически представляет собой расчет изделия на точность. Размерные цепи рассчитывают одним из двух методов: расчет на максимум-минимум (по предельным размерам) и вероятностный расчет. Расчеты направлены на решение одной из двух задач:

- распределение предельных размеров и допуска исходного звена на остальные составляющие звенья цепи ("проектный расчет", называемый иногда "прямая задача");

- определение предельных размеров и допуска замыкающего звена по предельным размерам и допускам составляющих звеньев размерной цепи ("проверочный расчет", "обратная задача").

В производстве используют два пути достижения требуемой точности исходного (замыкающего) звена: метод полной взаимозаменяемости и метод "неполной" или "ограниченной взаимозаменяемости". К разновидностям последнего метода можно отнести селективную сборку (или "групповую взаимозаменяемость"), индивидуальный подбор деталей или специальных прокладок, компенсацию с помощью пригонки или с использованием специальных регулировочных устройств (рис.Х.Х).

Селективная сборка имеет ограниченное применение, поскольку такие недостатки "групповой взаимозаменяемости", как удорожание производства за счет сортировки деталей и наличие незавершенной продукции (из-за некомплектности деталей) компенсируются только в серийном или массовом производстве. Индивидуальный подбор деталей является фактическим отказом от взаимозаменяемости, значительно повышает трудоемкость, но позволяет использование взаимозаменяемых деталей с расширенными допусками, особенно при включении в конструкцию цепи специальных прокладок, играющих роль индивидуально подбираемых компенсаторов.

Компенсация недостатков размерной цепи с помощью пригонки (технологическая компенсация с доработкой отдельных деталей, которые выполняются с заранее предусмотренным припуском) требует достаточно высокой трудоемкости (сборка, определение необходимого размера для доработки, пригонка и повторная сборка). Достоинством этого решения является простота конструкции, в которую либо включают специально для этого введенные в цепь дорабатываемые детали простейшей формы, технологичные в сборке и пригонке, либо дополнительные детали вообще не включают в цепь, обходясь пригонкой наиболее технологичных деталей, включенных в исходную конструкцию изделия.

Использование в размерной цепи специальных регулировочных устройств существенно сокращает трудоемкость и время получения сложного изделия по сравнению с применением технологической компенсации. К недостаткам такого решения следует отнести усложнение конструкции, как правило, сопровождающееся повышением ее трудоемкости, увеличением габаритов и массы. Дополнительными достоинствами регулировок в конструкции обычно является возможность компенсации износа деталей, например, широко применяемые в микрометрических приборах устройства компенсации зазоров в микропаре винт-гайка используют не только при изготовлении, но и для компенсации износа деталей в процессе эксплуатации микрометров, а устройство настройки на ноль - после их ремонта (притирки) изношенных пяток.

Для любого из методов обеспечения точности замыкающего звена может быть использован либо вероятностный расчет цепи, либо расчет на максимум-минимум. Расчет на максимум-минимум технически проще (что при современном уровне вычислительной техники не принципиально).

При расчете на максимум-минимум

Номинальный размер замыкающего звена:

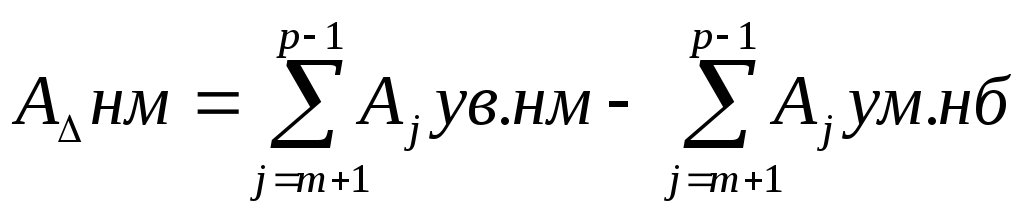

АΔ = ΣАi ув - ΣАj ум;

Предельные размеры замыкающего звена:

АΔ max = ΣАi ув max - ΣАj ум min;

АΔ min = ΣАi ув min - ΣАj ум max;

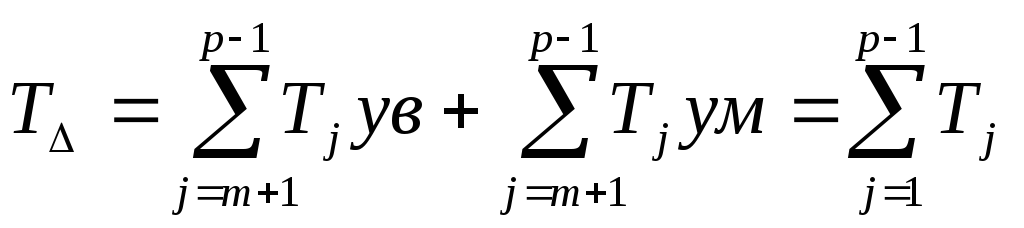

Допуск замыкающего звена:

ТАΔ = ΣТАi ув + ΣТАj ум;

или допуск замыкающего звена размерной цепи равен сумме допусков остальных составляющих звеньев.

При расчете цепей с непараллельными звеньями допуск замыкающего звена приходится рассчитывать с учетом коэффициентов влияния (ξ) изменения каждого из звеньев на изменение замыкающего звена:

ТАΔ = Σξ iТАi;

При решении проектной задачи применяют разные методы распределения допуска замыкающего звена на допуски составляющих элементов: метод одинаковых квалитетов, метод равных допусков, метод равного влияния допусков непараллельных звеньев, "метод попыток" (метод проб и ошибок). После решения проектной задачи обычно следует проверочный расчет, корректировка допусков и опять проверочный расчет. Вот почему все эти методы следует рассматривать как пригодные только для предварительного решения, тем более что окончательные значения допусков звеньев согласовывают со стандартными значениями.

Простейшей размерной цепью является посадка, которая содержит только три звена: увеличивающее (размер отверстия), уменьшающее (размер вала) и замыкающее (зазор). Очевидно, что размер замыкающего звена может быть положительным (посадка с зазором), нулевым и отрицательным (посадка с натягом). На формальных расчетах размерных цепей знак и значение замыкающего звена никак не сказываются.

Расчеты размерных цепей на максимум-минимум как правило не соответствуют сути большинства технологических процессов, поскольку эти расчеты фактически рассматривают случаи наихудшего сочетания наихудших звеньев. Вероятность подобных сочетаний настолько мала, что для цепей с большим числом звеньев ее можно считать практически не встречающейся. Возможность учета вероятностных (стохастических) проявлений производства привела к появлению вероятностных расчетов размерных цепей.

Вероятностно рассчитывают только допуски, поскольку номинальные и предельные размеры получают по тем же формулам, что и для расчета на максимум-минимум. С учетом определенного риска получения бракованного изделия, коэффициентов влияния (ξ) изменения каждого из звеньев на изменение замыкающего звена и вида случайного распределения размеров звеньев:

ТАΔ = t√ Σξ i2ki2(ТАi) 2 ,

где t - коэффициент, определяющий вероятность получения бракованной цепи из годных звеньев,

ki - коэффициент, характеризующий отличие распределения i-того звена от нормального распределения (коэффициент относительного рассеяния).

В зависимости от закона распределения параметров i-того звена принимают разные значения коэффициентов ki. Для нормального распределения размеров (отклонений) i-того звена принимают k = 1/3. Распределение полагают равновероятным, если ничего не известно о характере распределения размеров звена, рассматривая этот вариант распределения как наихудший. Для равновероятного распределения принимают k = 1/√3 .

Значение коэффициента t зависит от принимаемого процента риска Р. Соотношения t и Р для случая нормального распределения замыкающего звена и при совпадении центра группирования с координатой середины поля допуска этого звена приведены в таблице А 13.1.

Вероятностные расчеты можно проводить на основании определенных допущений о видах распределения случайных размеров каждого из звеньев цепи, принимая в качестве границ рассеяния предельные размеры звена. Можно также проводить уточненные расчеты на основании использования информации о технологических процессах получения звеньев, для чего необходимо получить данные о виде и параметрах распределения размеров каждого звена. В таком расчете вместо допуска используют поле практического рассеяния параметра, вместо координаты середины поля допуска - центр группирования размеров звена. Такие расчеты требуют не только исследований результатов изготовления изделия, что очень трудоемко, но и начала производства, после чего расчет размерных цепей можно использовать для корректирования конструкции изделия и рационализации технологии его получения.

Таблица А 13.1

Значения коэффициента t, соответствующие выбираемому проценту риска Р