В технической документации широкое распространение нашло условное схематическое графическое изображение полей допусков деталей. Обусловлено это многими причинами. При обычных масштабах, в которых выполняют чертежи деталей или сборочных единиц, трудно показать зрительно различимыми допуски и отклонения, так как они очень малы. Достаточно сказать, что во многих случаях Допуски и отклонения не вышли бы за пределы толщины линии карандаша. Вместе с тем в практической работе конструктора часто возникает необходимость в наглядном изображении полей допусков и отклонений соединяемых деталей. С этой целью изображения допусков и отклонений даются в виде заштрихованных прямоугольников, выполненных в значительно большем масштабе по сравнению с масштабами самого чертежа. Каждый такой прямоугольник имитирует собой поле допуска отверстия и поле допуска вала.

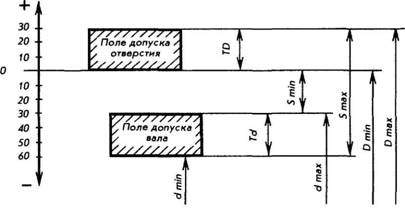

Построение полей допусков. Указанное изображение строят следующим образом. Вначале проводят нулевую линию, которая соответствует номинальному размеру и служит началом отсчета отклонений размеров.

При горизонтальном расположении нулевой линии положительные отклонения откладывают вверх от нее, а отрицательные - вниз. Далее отмечают величины верхнего и нижнего отклонений отверстия и вала и от них проводят горизонтальные линии произвольной длины, которые соединяют вертикальными прямыми. Полученное в виде прямоугольника поле допуска заштриховывают (поле допуска отверстия и поле допуска вала, как и смежные детали, заштриховываются в разные стороны). Подобная схема дает возможность непосредственно определить величину зазоров, предельных размеров, допусков, натягов.

Наглядные изображения трех групп посадок и соответствующие им схематические изображения расположения полей допусков показаны на рис. 119.

Рис. 119

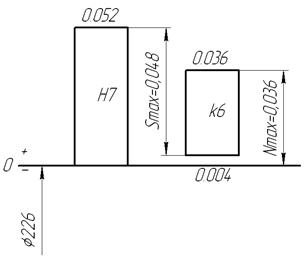

Покажем на примере (рис. 120), как строятся графические изображения полей допусков. Проводим горизонтальную нулевую линию, перпендикулярную к ней - вертикальную, а на ней - шкалу. Выбираем масштаб: одно деление соответствует отклонению 10 мк. Строим поле допуска отверстия: например, проводим одну горизонтальную линию на уровне - 30 мкм (верхнее отклонение) от оси; нижнее отклонение равно нулю; следовательно, вторая горизонтальная линия совпадает с нулевой. Соединяем эти линии, получаем поле допуска. Наносим наибольший D max и наименьший D min предельные размеры и обозначаем допуск отверстия - ТD.

Рис. 120

Аналогично строим поле допуска вала, проводя горизонтальные линии на уровне 30 мкм (верхнее отклонение) и 60 мкм (нижнее отклонение). Отмечаем наибольший зазор S max (он равен расстоянию от верхнего отклонения отверстия до нижнего отклонения вала), наименьший зазор S min (расстояние от нижнего отклонения отверстия до верхнего отклонения вала) и обозначаем допуск вала - Тd. Из схемы видно, что S max = 90 мкм, S min = 30 мкм. Таким образом, допуск зазора Т = S max - S min = 90 - 60 мкм.

В технической документации широкое распространение нашло условное схематическое графическое изображение полей допусков деталей. Обусловлено это многими причинами. При обычных масштабах, в которых выполняют чертежи деталей или сборочных единиц, трудно показать зрительно различимыми допуски и отклонения, так как они очень малы. Достаточно сказать, что во многих случаях допуски и отклонения не вышли бы за пределы толщины линии карандаша. Вместе с тем в практической работе конструктора часто возникает необходимость в наглядном изображении полей допусков и отклонений соединяемых деталей. С этой целью изображения допусков и отклонений даются в виде заштрихованных прямоугольников, выполненных в значительно большем масштабе по сравнению с масштабами самого чертежа. Каждый такой прямоугольник имитирует собой поле допуска отверстия и поле допуска вала.

Указанное изображение строят следующим образом. Вначале проводят нулевую линию, которая соответствует номинальному размеру и служит началом отсчета отклонений размеров.

При горизонтальном расположении нулевой линии положительные отклонения откладывают вверх от нее, а отрицательные - вниз. Далее отмечают величины верхнего и нижнего отклонений отверстия и вала, и от них проводят горизонтальные линии произвольной длины, которые соединяют вертикальными прямыми. Полученное в виде прямоугольника поле допуска заштриховывают (поле допуска отверстия и поле допуска вала, как и смежные детали, заштриховываются в разные стороны). Подобная схема дает возможность непосредственно определить величину зазоров, предельных размеров, допусков; натягов.

Наглядные изображения трех групп посадок и соответствующие им схематические изображения расположения полей допусков показаны на рис. 5.7.

Покажем на примере (рис. 5.7), как строятся графические изображения полей допусков. Проводим горизонтальную, нулевую линию, перпендикулярную к ней - вертикальную, а на ней - шкалу. Выбираем масштаб: одно деление соответствует отклонению 10 мкм. Строим поле допуска отверстия: например, проводим одну горизонтальную линию на уровне + 30 мкм (верхнее отклонение) от оси; нижнее отклонение равно нулю; следовательно, вторая горизонтальная линия совпадает с нулевой. Соединяем эти линии, получаем поле допуска. Наносим наибольший D max и наименьший D m in предельные размеры и обозначаем допуск отверстия - TD.

Аналогично строим поле допуска вала, проводя горизонтальные линии на уровне 30 мкм (верхнее отклонение) и 60 мкм (нижнее отклонение). Отмечаем наибольший зазор S max (он равен расстоянию от верхнего отклонения отверстия до нижнего отклонения вала), наименьший зазор S min (расстояние от нижнего отклонения отверстия до верхнего отклонения вала) и обозначаем допуск вала - Td. Из схемы видно, что S max = 90 мкм, S min = 30 мкм. Таким образом, допуск зазора Т = S max - S min = 90 - 30 мкм = 60 мкм.

Схематическое графическое изображение полей допусков

6. Система допусков и посадок

Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения.

Стандартом предусматривается возможность использования двух систем допусков и посадок: системы отверстия и системы вала.

В системе отверстия предельные размеры отверстия для всех посадок одного класса постоянны, а различные посадки достигаются за счет изменения предельных размеров вала (рис. 5.8, а).

В системе вала, наоборот, предельные размеры вала одинаковы для всех посадок заданного класса, а различные посадки создаются за счет изменения предельных размеров отверстия (рис. 5.8, б).

Выбор системы Отверстия или системы вала для образования той или иной посадки определяется конструктивными, технологическими и экономическими требованиями.

В связи с тем, что точные отверстия обрабатывают дорогостоящим режущим инструментом и изготавливать их сложнее, система отверстия на наших заводах принята как основная. (Система вала применяется только в необходимых случаях.)

Во всех посадках системы отверстия (см. рис. 5.8, а) нижнее отклонение отверстия Ei = 0, то есть нижняя граница поля допуска отверстия, называемого основным отверстием и обозначаемого буквой Н, всегда совпадает с нулевой линией.

Рис. 5.8. Система посадок: а - отверстия; б - вала

Во всех посадках вала (см. рис. 5.8, б) верхнее отклонение вала es = 0, то есть верхняя граница поля допуска вала, называемого основным валом и обозначаемого буквой h, всегда совпадает с нулевой линией.

АНАЛИЗ ПОЛЕЙ ДОПУСКОВ И ПОСАДОК И ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ ПРИСОЕДИНИТЕЛЬНЫХ РАЗМЕРОВ СОПРЯЖЕНИЯ

По заданным номинальному диаметру соединения и трем полям допусков (в условном обозначении) отверстий и валов (приложение 2) требуется:

1. Указать поля допусков предпочтительного применения.

2. Установить по СТ СЭВ 144-75 предельные отклонения для всех полей допусков деталей.

3. Скомбинировать из полей допусков отверстий и валов все возможные рекомендуемые посадки.

4. Указать посадки предпочтительного применения.

5. Указать посадки с зазором, с натягом и переходные.

6. Указать посадки в системе отверстия и в системе вала.

7. Определить геометрические параметры одного (любого) из полученных (желательно предпочтительного применения) сопряжений: предельные размеры отверстий и валов и величины их допусков, предельные и средние зазоры или натяги, допуск посадки.

8. Установить оптимальную величину шероховатости и отклонения формы сопрягаемых поверхностей; выбрать метод окончательной механической обработки деталей.

9. Дать в масштабе (1000:1) схему расположения полей д"1-"г"КОВ деталей рассчитанного сопряжения.

10. Вычертить эскизы сопряжения и его деталей и обозначить посадку, предельные размеры, допуски формы, расположения, и шероховатость поверхностей.

1. Стандарт СЭВ 144-75 для размеров от 1 до 500 мм устанавливает поля допусков основного отбора (77 для валов и 68 для отверстий) и дополнительного отбора (36 полей допусков для валов и 32 поля допуска для отверстий). Для предпочтительного применения выделены 16 полей допусков валов и 10 полей допусков отверстий, которые обеспечивают 90...95% применения посадок и способствуют повышению уровня унификации изделий, сокращают номенклатуру размерного режущего и мерительного инструмента.

Поле допуска образуют сочетанием одного из основных отклонений с допуском по одному из квалитетов.

Напомним, что основное отклонение – это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (линии номинального размера). Таким отклонением является отклонение, ближайшее к нулевой линии. Основные отклонения отверстий обозначают прописными буквами латинского алфавита (от А до 2 С), валов - строчными (от а до zc). Основное отклонение основного отверстия обозначают буквой Н , а основное отклонение основного вала – буквой h . Величина основного отклонения изменяется в зависимости от номинального размера и не зависит от квалитета. Валы j и js , отверстия I и Is основных отклонений не имеют. Для js и Is поле допуска располагается симметрично относительно нулевой линии. Основные отклонения отверст ли построены таким образом, чтобы обеспечить образование посадок в системе вала, аналогичных посадкам в системе отверстия. Они равны по величине и противоположны по знаку основным отклонениям валов, обозначенных той же буквой.

Поле допуска обозначают буквой основного отклонения (или в некоторых случаю двумя буквами) и номером квалитета; например, для вала – h6, K7, d11; для отверстия – Н6, Н8, Д11.

Предпочтительные поля допусков в таблицах ОТ СЭВ 144-75 указываются в рамках.

2. Величины предельных отклонений отверстий и валов, соответствующие заданным номинальному размеру и условному обозначению полей допусков деталей, устанавливают по СТ СЭВ 144-75 или по . При этом следует помнить, что наименьший размер интервала относится к предыдущему интервалу. Например, 50 мм относится к интервалу размеров свыше 30 до 50 мм.

3. Посадки в ЕСДП СЭВ образуются сочетанием поля допуска отверстия с полем допуска вала. Допускаются любые сочетания полей допусков отверстий и валов, но, как правило, необходимо использовать предпочтительные и рекомендуемые посадки в системе отверстия и в системе вала. В обозначение посадки входит номинальный размер, общий для обоих соединяемых элементов (отверстия и вала), за которым следует обозначение полей допусков для каждого элемента, начиная с отверстия. Например, Ø40 (или Ø40Н7-g6, или Ø40Н7/g6).

4. СТ СЭВ 144-75 рекомендует при номинальных размерах от 1 до 500 мм 70 посадок в системе отверстия и 61 посадку в системе вала. Для предпочтительного применения выделены 17 посадок в системе отверстия и 10 посадок в системе вала. Разделение посадок по принципу предпочтительности выполняется в соответствии с табл. 17 и18 СТ СЭВ 144-75 или приложениями 8, 9 /6/. Предпочтительные посадки указываются в рамках.

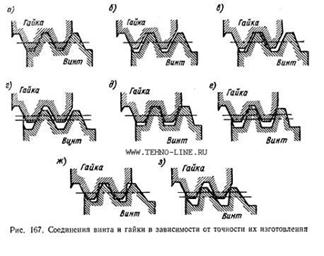

5. В зависимости от расположения полей допусков отверстия и вала относительно нулевой линии различают посадки с зазором, натягом и переходные.

Напомним, что основные отклонения А–Н (а– h ) служат для образования полей допусков посадок с зазором; I– N (j– n ) – полей допусков переходных посадок; Р– ZС (р–zс ) – полей допусков посадок с натягом.

6. Посадки в системе отверстия получают соединением различных, валов с основным отверстием; например, Ø50, или Ø50 H7– f7, или Ø50Н7/ f7 , а посадки в системе вала – соединением отверстий с основным валом (например, Ø50 , или Ø50 F7/ h6, или Ø50 F7– h6 ).

Посадки, образованные основными отклонениями H/ h ,не имеют четко выраженной системы, т. е. можно считать, что соединение выполнено в системе отверстия или в системе вала. 7. При определении геометрических параметров соединения исходить из номинального диаметра и предельных отклонений отверстия и вала, соответствующих заданному варианту.

8. Расчет геометрических параметров соединения производится по приведенным ниже формулам.

Предельные размеры деталей соединения:

отверстия

![]()

![]()

вала

![]()

![]()

Допуски размеров деталей:

отверстия

Зазоры в соединении

Натяги в соединении

Для переходных посадок средний зазор Sc или средний натяг Na определяются как

![]() ;

; ![]()

а допуск посадки TN ,S вычисляется по формуле

![]()

Практика показывает, что средние запоры и натяги в соединении обеспечиваются чаще, чем предельные, так как наибольшую вероятность при изготовлении имеют детали с размерами, близкими к средним.

Тф

![]()

Отклонения формы (овальность и конусообразность) определяют в зависимости от принятого соотношения допуска формы Тф

и допуска размера IT по формуле ![]() и округляют в меньшую сторону до ближайщего числа по СТ СЭВ 636-77 или приложению 3. После установления шероховатости сопрягаемых поверхностей возникает необходимость назначения вида обработки деталей, обеспечивающего проектируемую микрогеометрию. Рекомендации по выбору шероховатости поверхности и квалитетов в зависимости от вида обработки деталей резанием приведены в табл. 2.66 /3/ .

и округляют в меньшую сторону до ближайщего числа по СТ СЭВ 636-77 или приложению 3. После установления шероховатости сопрягаемых поверхностей возникает необходимость назначения вида обработки деталей, обеспечивающего проектируемую микрогеометрию. Рекомендации по выбору шероховатости поверхности и квалитетов в зависимости от вида обработки деталей резанием приведены в табл. 2.66 /3/ .

9. Для удобства изучения и большей наглядности допуски на размеры деталей принято показывать схематически в виде прямоугольников, так называемых схем полей допусков. Верхняя граница поля допуска соответствует верхнему отклонение или наибольшему предельному размеру, нижняя - нижнему отклонению или наименьшему предельному размеру.

На схеме полей допусков указывают номинальный размер в мм, предельные отклонения с их знаком ("+" или "–") в мкч, предельные зазоры (натяги) в мкм.

10. Эскизы деталей и соединения вычерчиваются в произвольном масштабе в упрощенном виде (ГОСТ 2.109-68). По СТ СЭВ 2160-80 предельные отклонения указываются на чертежах непосредственно после номинального размера условно (буквой основного отклонения и номером квалитета, например, Ø65Н7)или числовыми значениями, например, Ø65 +0,03 , или смешанным способом, например Ø65Н7(+0,03). Обязательно указываются предельные отклонения в виге условных обозначений и их числовых значений (смешанный способ) в случаях: а) когда номинальные размеры взяты не из рядов нормальных лине них размеров, например, Ø41,5Н7(+0,025);

б) при назначении предельных отклонений, установленных стандартами на определенные виды изделии и их элементы, например, посадки подшипников качения, шпонок и т. д.;

в) при назначении предельных отклонений, установленных на допуски размеров и посадки уступов с несимметричным полем допуска;

г) при назначении предельных отклонений, установленных стандартами на допуски и посадки отверстий в системе вала.

Числовые значения отклонение указывают в скобках также тогда, когда неизвестно, какими средствами будет контролироваться размер – предельными калибрами или универсальными измерительными средствами. Предельные отклонения проставляют (в миллиметрах) со своим знаком, причем верхнее отклонение помещают над нижним. При этом шрифт отклонений меньше шрифта номинального размера. Отклонения, равные нулю, как правило, не указывают, оставляя их место незанятым.

При симметричном расположении поля допуска относительно нулевой линии абсолютное значение отклонений указывают один раз со знаками "+","–"; при этом высота шрифта отклонении должна быть равна высоте шрифта номинального размера.

Примеры обозначения посадок на чертежах приведены на

рис. 1.57-1.59; 1,60-1,69; 1,70-1,80 ; обозначение да чертежах шероховатости поверхности деталей выполняется согласно СТ 63В 1632-79 или по табл. 2.70 (3), указание допусков геометрической формы и расположения поверхностей – по СТ СЭВ 368-76 или по табл. 2.7 (3).

Пример. Заданы номинальный диаметр соединения dн c = 50 мм, поля допусков отверстий Н7, К7, Д8 и поля допусков валов js6, d9, h6. Требуется ответить на все вопросы задания I.

Решение . По СТ СЭВ 144-75 (11) или но приложениям 5, 6; 8, 9 (6) устанавливаем поля допусков предпочтительного применения, находим предельные отклонения отверстии и валов, комбинируем все рекомендуемые посадки, с выделением предпочтительных посадок. Результаты приведены в табл. 1 и 2.

Таблица 1

Результаты поиска

Примечание: Серый цвет – предпочтительные поля допусков.

Таблица 2

|

|

|

2. Для посадки Ø50 система не выражена, т. е. можно считать, что соединение выполнено в системе отверстия или в системе вала.

Зная расположение основных отклонений отверстий и валов относительно нулевой линии, полученные посадки разделим на группы: посадки с зазором, посадки с натягом и переходные посадки. Результаты деление посадок на группы приведены в табл.3.

7. Строим схему полей допусков соединения

Рисунок 1.1 – Схема допусков соединения

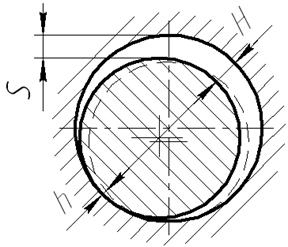

8. Чертим эскизы соединения и его деталей

Рисунок 1.2 – Эскизы соединения и его деталей: а - вал, б - отверстие,

в- полное соединение

Задание 2. Расчет количества групп деталей для селективной сборки соединения требуемой точности

Исходные данные

1. Соединение технологическое, заданное номинальным размером и полями допусков деталей по возможностям изготовления - .

2. Точность соединения (эксплуатационного), заданная групповым допуском посадки (зазора), требуемое по условиям функционирования соединения - мкм.

Выполнение работы

1. Определить значения допусков, предельных отклонений и предельных размеров вала и отверстия.

По таблице П4/4 определяем верхнее и нижнее предельное отклонения для отверстия.

ES = +87 мкм; EI=0 мкм.

По таблице П8/4 определяем верхнее и нижнее предельное отклонения для вала.

es = -36 мкм; ei=-123 мкм.

Наибольший предельный размер для отверстия:

Наименьший предельный размер для отверстия:

Наибольший предельный размер для вала:

Наименьший предельный размер для вала:

Допуски для отверстия:

TD=ES - EI =100 – 0 = 100 мкм (2.5)

Допуски для вала:

Td=es - ei = (–36) – (–123) = 87 мкм (2.6)

2. Определить значения предельных зазоров в заданном соединении (технологическом).

ES - ei =87 – (–123) = 210 мкм (2.7)

EI - es =0 – (–36) = 36 мкм(2.8)

3. Определить число групп вала и отверстия для обеспечения заданной точности соединения.

где - допуск посадки по возможностям изготовления;

Групповой допуск посадки по требованиям эксплуатации.

; ![]() .

.

Находим количество групп вала и отверстия

![]() Принимаем .

Принимаем .

Групповые допуски деталей для селективной сборки

т.е. допуски всех размерных групп вала или отверстия будут равны между собой.

![]() (2.11)

(2.11)

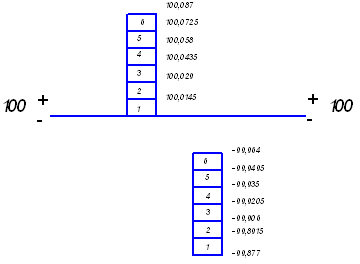

4. Выполнить схему полей допусков заданного соединения 100H9/F9, детали которого следует рассматривать на семь размерных групп (рисунок 2.1).

Рисунок 2.1 - Схема полей допусков соединения 100H9/f9, детали которого рассортированы на семь размерные группы

5. Составить карту сортировщика, указав в ней предельные размеры валов и отверстий в каждой размерной группе (таблица 2.1).

Таблица 2.1 - Карта сортировщика для сортировки на семиразмерные группы деталей соединения

| Номер размерной группы | Размеры деталей, мм | ||

| отверстие | вал | ||

| 1 | от | 100 | 99,877 |

| до | 100,0145 | 99,8915 | |

| 2 | свыше | 100,0145 | 99,8915 |

| до | 100,029 | 99,906 | |

| 3 | свыше | 100,029 | 99,906 |

| до | 100,0435 | 99,9205 | |

| 4 | свыше | 100,0435 | 99,9205 |

| до | 100,058 | 99,935 | |

| 5 | свыше | 100,058 | 99,935 |

| до | 100,0725 | 99,9495 | |

| 6 | свыше | 100,0725 | 99,945 |

| до | 100,087 | 99,964 | |

Задание 3. Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения

Исходные данные

1. Номер подшипника качения - 317

2. Значение радиальной нагрузки на опоре подшипника – 18 кН.

3. Чертеж узла, в котором используют подшипник качения - рисунок 15 (приложение Г).

Выполнение работы

1. Выбираем конструктивные размеры заданного подшипника качения серии 317.

По ГОСТ 8338-75 определяем D=180 мм; d=85 мм; Bк=41 мм; r=4 мм.

2. Обосновать характер нагрузки подшипника.

Выбираем характер нагрузки подшипника – перегрузка до 150%, умеренные толчки вибрации.

3. Установить вид нагружения каждого кольца подшипника.

Для внутреннего кольца устанавливают циркуляционное нагружение, а для наружного кольца – местное.

При циркуляционном нагружении колец подшипников посадки на валы и в корпусы выбирают по значению интенсивности радиальной нагрузки на посадочной поверхности.

Интенсивность радиальной нагрузки определяют по формуле (3.1)

В-ширина подшипника, м;

k n - динамический коэффициент посадки, зависящий от характера нагрузки, k n =1-1,8;

F- коэффициент, учитывающий степень ослабления натяга при полом вале и тонкостенном корпусе, при сплошном вале F=1;

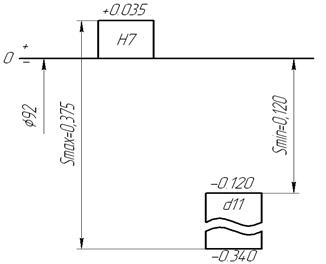

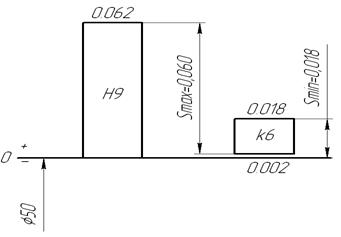

Dmax – Dmin = 50.018 – 50 = 0.018 мм Построим схему расположения полей допусков: Рисунок 2.1.3 – Схема расположения полей допусков посадки Выберем посадку для соединения «ж». Для легкости установления стаканов в корпусных деталях желательно применение посадок с зазором. Но тогда возможно их смещение в пределах зазоров, что вызывает изменение положения оси вращения вала и увеличение...

Это оправдано конструктивными или экономическими соображениями (например, установка нескольких втулок, маховиков или колес с различными посадками на одном гладком валу). 3. Допуски и посадки шпоночных соединений Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного...

Разность между наибольшим и наименьшим предельными размерами называется допуском.

Зона между наибольшим и наименьшим предельными размерами составляет поле допуска . Верхняя граница поля допуска соответствует наибольшему, а нижняя - наименьшему предельным размерам. Требования высокоразвитой техники к величине установленных полей допусков очень разнообразны. Величина поля допуска зависит от назначения детали и от величины номинального размера. Размер готовой детали (действительный размер) должен лежать внутри поля допуска, т. е. между наибольшим и наименьшим предельными размерами. Если это требование не соблюдено, то деталь не соответствует предъявленным к ней требованиям.

Величина допуска обозначается в десятых, сотых долях миллиметра, микронах (0,001 мм).

Правильный выбор допуска имеет решающее значение для экономичности изготовления детали. Чем меньше допуск, тем сложнее изготовление детали, выше стоимость станков, используемых для изготовления таких деталей, и инструментов для их контроля, тем больше опасность, что количество брака будет увеличиваться. С уменьшением допуска увеличиваются расходы на изготовление детали. Следует выбирать такие допуски, что-бы они обеспечивали эксплуатационную надежность работы детали.

Чрезмерное занижение допуска бесполезно и лишь увеличивает затраты на изготовление деталей. Для каждой сопрягаемой детали необходимо указывать предельные значения номинального размера, обеспечивающие требуемые соединения.

При графическом изображении допусков и посадок пользуются нулевой линией. Нулевой линией называется линия, соответствующая номинальному размеру, от нее отсчитываются отклонения. Положительные отклонения откладываются вверх от нулевой линии, а отрицательные - вниз.

Отклонения в пределах допуска от номинального (основного, расчетного) размера бывают верхними и нижними .

Верхним предельным отклонением называется разность между номинальным и наибольшим предельным размерами.

Нижним предельным отклонением называется разность между номинальным и наименьшим предельным размерами.

На чертежах номинальный размер обозначается целыми цифрами, а отклонения в виде десятичной дроби проставляются рядом с номинальным размером одно над другим: верхнее- вверху, нижнее - внизу. Перед цифрой положительного отклонения ставится знак плюс (+), перед цифрой отрицательного отклонения знак минус (-).

Например, .

Как видно из примера, номинальный размер будет равен 30 мм, верхнее отклонение +0,03, нижнее -0,02. Отсюда наибольший предельный размер 30 + 0,03 = 30,03 мм, наименьший предельный размер 30-0,02 = 29,98 мм.

Следовательно, допуск в данном случае равняется:

30,03-29,98=0,05 мм. Графическое изображение допусков показано на рис. 63.

Рис. 63. Графическое изображение допусков

Ø50

Ø50