Шероховатость поверхности

Комсомольск-на-Амуре

1. Шероховатость поверхности

2. Шероховатость, как геометрическое состояние поверхности

3. Параметры для нормирования шероховатости поверхности

Литература

1. Шероховатость поверхностей .

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. В условиях эксплуатации машины или прибора, внешним воздействиям, в первую очередь, подвергаются поверхности их деталей. Износ трущихся поверхностей, зарождение трещин усталости, смятие, коррозионное и эрозионное разрушения, разрушение в результате кавитации и др. - это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств, способствует существенному повышению показателей качества машин в целом и в первую очередь показателей надежности.

Качество поверхности является одним из важнейших факторов, обеспечивающих высокие эксплуатационные свойства деталей машин и приборов и обусловливается свойствами металла и методами обработки: механической, электрофизической, электрохимической, термической и т. д. В процессе механической обработки (резание лезвийным инструментом, шлифование, полирование и др.) поверхностный слой деформируется под действием нагрузок и температуры, а также загрязняется примесями (частицы абразива, кислород) и другими инородными включениями.

Геометрические характеристики качества поверхности показаны на рис.1 в порядке уменьшения их абсолютных величин: отклонения формы (макрогеометрия); волнистость; шероховатость (микрогеометрия); субмикрошероховатость. В отдельных случаях волнистость может быть больше погрешности формы, а шероховатость больше волнистости. Волнистость занимает промежуточное положение между шероховатостью и погрешностями формы поверхности. Критерием дляих разграничения служит отношение шага S к высоте неровностей R .

Рис. 1

Классификация геометрических характеристик качества поверхности

Взаимосвязь параметров качества поверхности деталей и их эксплуатационных свойств является одним из основных направлений исследований в области машино- и приборостроения.

В настоящее время достаточно изучены вопросы связей качества обработанной поверхности с эксплуатационными показателями деталей и узлов машин и приборов (трение и износ при скольжении и качении, жидкостное трение контактная жесткость, прочность прессовых соединений, отражательная способность, износостойкость при переменных нагрузках, коррозионная стойкость и качество лакокрасочных покрытий, точность измерений, соотношение между допусками размера и шероховатостью поверхности и т. д.)

Трение и износ деталей в значительной степени связаны с макронеровностями, волнистостью, микронеровностями, а также с направлением штрихов (следов) обработки. На рис.2 показано влияние шероховатости поверхности на износостойкость деталей машин. При взаимном перемещении контактирующих плоских (рис.2 а) или цилиндрических (рис.2 б) поверхностей, имеющих микронеровности (шероховатость), в первоначальный момент происходит срез, отламывание и пластический сдвиг вершин неровностей, так как их контакт происходит по вершинам неровностей. Зависимость износа от времени работы трущихся поверхностей видна из графика (рис.2 г, д). Сначала сравнительно быстро (участок I) за период времени T 1 происходит начальное изнашивание (приработка). При правильном режиме смазывания (рис.2 в) изнашивание протекает медленно (участок II), что обусловлено образованием равновесной шероховатости. Этот период времени определяет срок службы детали. Катастрофическое изнашивание пары характеризуется участком III.

На рис.2 д кривая 2 характеризует износ поверхностей с меньшими начальными шероховатостями, чем кривая l . В этом случае величина и время приработочного изнашивания уменьшаются, а интенсивность эксплуатационного изнашивания остается той же. При меньшей шероховатости сопряженных поверхностей время работы деталей будет большим (Т 2 > T 1 )

Рис 2.

Шероховатость поверхности и её влияние на износостойкость .

а, б - схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в - идеализированный и фактический контакт поверхностей; г, д - типовые графики износа во времени.

Шероховатость и волнистость поверхности взаимосвязаны между собой.

Волнистость является элементарным отклонением поверхности любой формы. Высота неровностей волнистости и высота шероховатости примерно одинаковы, отношение же шагов к высоте различны.

Волнистость - совокупность периодически повторяющихся неровностей на поверхности, которые образуются прежде всего в связи с колебаниями или относительными колебательными движениями в системе станок-инструмент-изделие.

Волнистость определяется на нормальном сечении поверхности, причем шероховатость и другие отклонения формы исключаются. К волнистости, как правило. относятся периодические неровности, у которых отношение шага к высоте больше 40. У изделий с круглым сечением к волнистости относятся отклонения в радиальном сечении, у которых шаг меньше 1/15 окружности.

2.Шероховатость, как геометрическое состояние поверхности.

Прочность деталей также зависит от шероховатости поверхности. Разрушение детали, особенно при переменных нагрузках, в большей степени объясняется концентрацией напряжений, вследствие наличия неровностей. Чем меньше шероховатость, тем меньше возможность возникновения поверхностных трещин от усталости металла. Отделочная обработка деталей (доводка, полирование и т. п.) обеспечивает значительное повышение предела их усталостной прочности.

Уменьшение шероховатости поверхности значительно улучшает антикоррозионную стойкость деталей. Это имеет особенно важное значение в том случае, когда для поверхностей не могут быть использованы защитные покрытия (поверхности цилиндров двигателей и др.).

Надлежащее качество поверхностииграет немаловажную роль и в сопряжениях, отвечающих условиям плотности, герметичности, теплопроводности. С понижением шероховатости поверхностей улучшайся их способность к отражению электромагнитных, ультразвуковых и световых волн; уменьшаются потери электромагнитной энергии в волноводных трактах, резонирующих системах, уменьшается емкость электродов; в электровакуумных приборах уменьшается газопоглощеиие и газовыделение, облегчается очистка деталей от адсорбированных газов, паров и пыли.

Важной геометрической характеристикой качества поверхности является направленностьштрихов - следов механической и других видов обработки (Рис.3). Она влияет на износостойкость поверхности, определенность посадок, прочность прессовых соединений. В ответственных случаях конструктор должен оговаривать направленность следов обработки на поверхности детали. Это может оказаться необходимым, например, в связи с направлением относительного скольжения сопряженных деталей или с направлением движения по детали струи жидкости или газа. Изнашивание уменьшается и достигает минимума при совпадении направления скольжения с направлением неровностей обеих деталей.

Высокой точности всегда отвечают малые шероховатости и волнистость поверхности. Это определяется не только условиями работы сопряженных деталей, но и необходимостью получения надежных результатов измерения в производстве. Уменьшение шероховатости поверхности вносит большую определенность в характер сопряжения, так как размер зазора (или натяга), полученный в результате контроля деталей, отличается от размера эффективного зазора или натяга, имеющего место в эксплуатации или при сборке. Эффективный натяг при сборке уменьшается, а зазор в процессе работы механизма увеличивается, причем тем больше и быстрее, чем более грубо обработаны сопрягаемые поверхности.

Малую шероховатость поверхности бывает необходимо использовать и для придания красивого внешнего вида детали или удобства содержания поверхностей в чистоте и т. п.

Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна. Требования к шероховатости поверхности не включают требований к дефектам поверхности (раковины и пр.), поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. В некоторых случаях допускается устанавливать требования к шероховатости отдельных участков одной поверхности, которые могут быть различными.

ГОСТ 2789-73* устанавливает требования к шероховатости поверхности независимо от способа ее получения или обработки. Это дает возможность применять требования стандарта к поверхностям, обработанным резанием и другими методами, например литьем, прессованием, электрофизическими и электрохимическими методами и т. д.

3. Параметры для нормирования шероховатости поверхности.

Шероховатость поверхности оценивается по неровностям профиля (чаще поперечного), получаемого путем сечения реальной поверхности плоскостью (чаще всего в нормальном сечении). Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной l . Базой для отсчета отклонений профиля является средняя линия профиля т .

Для количественной оценки и нормирования шероховатости поверхностей ГОСТ 2789-73* (Рис. 5) устанавливает шесть параметров: три высотных (Ra , Rz , Rm ах ), два шаговых (Sm , S ) и параметр относительной опорной длины профиля (tp ).

Параметры Ra, Rz представляют собой среднюю высоту неровностей профиля (Ra - всех неровностей; Rz - наибольших неровностей), параметр Rmax - полную высоту профиля

Параметры S и Sm характеризуют взаимное расположение (расстояние) характерных точек неровностей (максимумов) профиля и точек пересечения профиля со средней линией (нулей профиля).

Параметр tр содержит наибольшую информацию о высотных свойствах профиля (он комплексно характеризует высоту и форму неровностей профиля), так как она аналогична функции распределения. В продольном направлении t p позволяет судить о фактической площади контакта при контактировании шероховатых поверхностей на заданном уровне сечения р .

Рис. 3

Профиль шероховатости, его характеристики и параметры

В дополнение к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например в связи с направлением относительного перемещения трущихся сопряженных поверхностей или струи жидкости, или газа относительно поверхности, а также для обеспечения необходимой виброустойчивости и прочности при циклических нагрузках.

При необходимости конструктором устанавливается также способ или последовательность способов получения (обработки) поверхности, если они являются единственными для обеспечения ее заданного качества.

При назначении параметров шероховатости поверхностей следует проверить возможность их достижения в связи с рациональными методами обработки детали. Как правило, следует применять наибольшую шероховатость, допускаемую конструктивными требованиями. В противном случае может значительно увеличиться стоимость обработки, что может быть компенсировано лишь повышением качества изделия. В некоторых же случаях повышение требований к шероховатости может оказаться не только не рентабельным, но и недопустимым. Например, при слишком гладких сопрягаемых поверхностях может возникнуть явление «схватывания», При котором частицы металла отрываются от поверхностного слоя трущихся поверхностей. Для таких поверхностей следует нормировать оптимальную исходную шероховатость, которая должна быть близкой к получающейся в процессе приработки

Обычно отделать отверстие труднее, чем вал. Это часто учитывается назначением различной шероховатости поверхностей сопрягаемых деталей: у отверстия шероховатость несколько выше.

Правильное решение, принятое при выборе параметров шероховатости поверхностей деталей, а также при выборе методов обработки, обеспечивающих получение; поверхностей с заданной шероховатостью, оказывает серьезное влияние на качество: конструкции, ее технологичность и позволяет установить наиболее экономичные методы изготовления деталей.

Для обеспечения условий взаимозаменяемости назначение шероховатости сопряженных поверхностей может производиться в зависимости от точности сопряжения (выбранной посадки) и точности обработки (выбранного квалитета). Прямой связи между точностью и шероховатостью поверхности нет, так как к самым неточным поверхностям по допуску размера можно предъявить весьма высокие требования шероховатости (например, поверхности ручек хирургического инструмента в т. п.). Вместе с тем при выборе шероховатости поверхности следует учитывать что

значение Rz должнo составлять лишь некоторую часть допуска (δ p ) соответствующего размера.

Если в конструкциях сопряжении, согласно требованиям к эксплуатационным качествам деталей, необходимо ограничить отклонение формы (Δф) или отклонение расположения (Δп) по сравнению с допуском на размер (δ р), то соответственно должна быть ограничена и шероховатость поверхности. При этом следует ориентироваться ва возможные (рекомендуемые) методы обработки, обеспечивающие получение значений Rz =(0,2-0,5) Δф или Rz =(0,24-0,5) Δц.

Если, точность сопряжения и метод обработки не позволяют определить требования к шероховатости поверхностей, назначение шероховатости поверхности следует производить по другим главным для данного случая признакам, ориентируясь на данные практики передовых отраслей промышленности, отраженные во многих трудах.

Нормирование шероховатости поверхности: применяется три основных способа регламентации конструктором качества поверхности, в том числе шероховатости: 1) по прототипу (метод прецедентов); 2) расчетный; 3) экспериментальный.

Выбор параметров и их значений для нормирования шероховатости должен Производиться с учетом назначения поверхности и установления их связи с эксплуатационными свойствами поверхности.

В таблице1 приведены некоторые важнейшие эксплуатационные свойства поверхности, зависящие от ее шероховатости, и номенклатура параметров, при помощи которых обеспечиваются показатели этих свойств. Основным во всех случаях является нормирование высотных параметров. Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra , который более информативно, чем Ra и Rmax характеризует неровности профиля, поскольку определяется по всем точкам (или достаточно большому числу точек) профиля.

Таблица 1

|

Эксплуатационное свойство поверхности |

Параметры шероховатости поверхности и характеристики, определяющие эксплуатационное свойство |

|

Износоустойчивость при всех видах трения Виброустойчивость Контактная жесткость Прочность соединения Прочность конструкций при циклических нагрузках Герметичность соединений Сопротивление в волноводах |

Ra (Rz ), tp направление неровностей Ra (Rz ), Sm , S , направление неровностей Ra (Rz), tp Ra (Rz) Rmax , Sm , S , направление неровностей Ra (Rz), Smax , S, tp Ra , Sm , S |

Параметры Rz и Rmax нормируют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля, а также когда прямой контроль параметра Ra с помощью профилометров или образцов сравнения не представляется возможным, например для поверхностей, имеющих малые размеры или сложную конфигурацию (режущие кромки инструментов, детали часовых механизмов и пр.).

Для ответственных поверхностей производится нормирование не только высотных параметров, но и шаговых и параметра tp , так как они обеспечивают некоторые их функциональные свойства.

Требования к шероховатости поверхности должны устанавливаться путем указания: 1) параметра шероховатости (одного или нескольких) ; 2) числовых значений выбранных параметров; 3) базовых длин, на которых происходит определение указанных параметров.

На практике применяются три варианта указания числовых значений параметра (параметров) шероховатости: 1) наибольшим значением; 2) диапазоном значений; 3) номинальным значением.

Наиболее распространенным применительно к деталям машин является вариант, когда указано числовое значение параметра, соответствующее наиболее грубой допускаемой шероховатости, т. е. наибольшему предельному значению для параметров R a ,R z , R max , S m , S и наименьшему предельному значению параметра tp .

В отдельных случаях, когда для правильного функционирования недопустима и слишком гладкая поверхность, применяется второй вариант, при котором указан Диапазон значений параметра; наибольший и наименьший предельные значения.

Третий вариант применяется реже, в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих для этих же целей. . При этом варианте указывается номинальное значение параметра с допустимыми предельными отклонениями от него (%). Установление требований к шероховатости поверхности указанием номинальных значений параметра обеспечивает наиболее строгий метрологический контроль.

Таблица 2

Шероховатость поверхности Ra (мкм) элементов деталей

|

Элемент детали |

Шероховатость |

|

Нерабочие контуры деталей. Поверхности деталей, устанавливаемых на бетонных, кирпичных и деревянных основаниях |

Rz= 320ч160 |

|

Отверстия на проход крепежных деталей. Выточки, проточки. Отверстия масляных каналов на силовых валах. Кромки детали под сварные швы. Опорные поверхности пружин сжатия. Подошвы станин, корпусов, лап |

Rz = 80 |

|

Внутренний диаметр шлицевых соединений (не шлифованных). Свободные несопрягаемые торцовые поверхности валов, муфт, втулок. Поверхности головок винтов |

Rz=40 |

|

Торцовые поверхности под подшипники качения. Поверхности втулок, колец, ступиц, прилегающие к другим поверхностям, но не являющиеся посадочными. Нерабочие торцы валов, втулок, планок. Шейки валов 12-го квалитета диаметром 80-500 мм. Поверхности отверстий 12-го квалитета диаметром 18-500 мм и 11-го квалитета |

Rz=.20 |

|

Нерабочие торцовые поверхности зубчатых и червячных колес и звездочек. Канавки, фаски, выточки, зенковки, закругления и т, п. Болты и гайки нормальной и повышенной точности (кроме резьбы) |

Rz = 40ч10 |

|

Шаровые поверхности ниппельных соединений. Канавки под уплотнительные резиновые кольца для подвижных и неподвижных торцовых соединений. Радиусы скруглений на силовых валах. Поверхности осей для эксцентриков. Опорные плоскости реек. Поверхности выступающих частей быстровращающихся деталей. Поверхности направляющих типа «ласточкин хвост». Опорные плоскости реек. Шейки валов 9-го квалитета диаметром 80-500 мм,1 1-го квалитета диаметром 3-30 мм. Поверхности отверстий 7-го квалитета диаметром 180-500 мм, 9-го квалитета диаметром 18-360 мм, 11-го квалитета диаметром 1-10 мм |

2.5 |

|

Наружные диаметры шлицевого соединения. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников и др.) с допуском зазора - натяга 25-40 мкм. Цилиндры, работающие с резиновыми манжетами. Отверстия подшипников скольжения. Трущиеся поверхности малонагруженных деталей. Посадочные поверхности отверстий и валов под неподвижные посадки. Трущиеся поверхности малонагруженных деталей. Рабочие поверхности дисков трения. Шейки валов 6-го квалитета диаметром 120-500 мм, 8-го квалитета диаметром 6-80 мм. Поверхности отверстий 6-го квалитета диаметром 50-500 мм, 7-го квалитета диаметром 10-180 мм, 9-го квалитета - 1-18 мм |

1,25 |

Поверхности зеркала цилиндров, работающих с резиновыми манжетами. Торцовые поверхности поршневых колес при диаметре не менее 240 мм. Валы в пригоняемых и регулируемых соединениях с допуском зазора - натяга 7-25 мкм. Трущиеся поверхности нагруженных деталей. Посадочные поверхности 7-го квалитета с длительным сохранением заданной посадки: оси эксцентриков, точные червяки, зубчатые колеса. Сопряженные поверхности бронзовых зубчатых колес. Рабочие шейки распределительных валов. Штоки и шейки валов в уплотнениях. Шейки валов 5-го квалитета диаметром 30-500 мм, 6-го квалитета диаметром 10-120 мм. Поверхности отверстий 6-го квалитета диаметром 3-50 мм, 6-го квалитета диаметром 1-10 мм |

0,63 |

|

Шейки валов 5-го квалитета диаметром свыше 1 до 30 мм, 6-го квалитета диаметром свыше 1 до 10 мм. Валы в пригоняемых и" регулируемых соединениях (шейки шпинделей, золотники) с допусками зазора - натяга 16-25 мкм. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников) с допуском зазора - натяга 4-7 мкм. Трущиеся элементы сильнонагруженных деталей. Цилиндры, работающие с поршневыми кольцами |

0,32 |

|

Поверхности деталей, работающих на трение, от износа которых зависит точность работы механизма |

0,16 |

Рабочие шейки валов прецизионных быстроходных станков и механизмов. Шейки валов в пригоняемых и регулируемых соединениях с допуском зазора - натяга 2,5-6,5 мкм. Поверхности отверстий пригоняемых и регулируемых соединений с допуском зазора - натяга до 2,5 мкм |

0,08 |

Зеркальные валики координатно-расточных станков и др. |

0,04 |

Литература:

1. Попова Г.Н. Иванов Б.А.

Условное обозначение в чертежах и схемах по ЕСКД. Справочное пособие. Под ред.

канд. тех. наук Б. Я. Мирошниченко. Л., «Машиностроение», 1976.

2. Федоренко В. А., Шошин А. И.

Справочник по машиностроительному черчению. – 14-е изд., перераб. и доп. /Под ред.

Г.Н. Поповой. – Л: Машиностроение, Ленингр. отд-ние, 1981.-416с.

3.Бабулин Н.А.

Построение и чтение машиностроительных чертежей: учебник для профессиональных

учебных заведений. – 10 изд., перераб. и доп. – М.: Высшая школа; Издательский центр

«Академия», 1998. – 367с.

4.Гжиров Р.И.

Краткий справочник конструктора. - Л., Издательство «Машиностроение»

Похожие рефераты:

Исходные данные вариант модуль число н.зубьев материал 1.25 труднообр. сталь Профилирование зубьев фрезы Так как дисковая зуборезная модульная фреза имеет нулевой передний угол и при нарезании цилиндрического прямозубого колеса работает методом копирования, то профилирование ее режущих кромок с...

Шероховатость поверхности и еe нормирование

На поверхности детали после еe обработки остаются следы от кромок режущего инструмента в виде неровностей и гребешков, близко расположенных друг от друга. Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами, выделенная на базовой длине (L ). Шероховатость поверхностей влияет на эксплуатационные свойства деталей машин и механизмов. В подвижных посадках за счет износа поверхностей увеличивается зазор. В соединениях с натягом ослабляется прочность соединения и величена натяга за счет смятия гребешков. Шероховатость влияет на герметичность соединения, коррозионную стойкость, усталостную прочность и другие качественные показатели изделия.

Нормирование шероховатости поверхности по ГОСТ 2789 выполнено с учетом международных стандартов (см. табл. 2.1).

Для нормирования шероховатости поверхностей по ГОСТ 2789 установлено шесть параметров: три высотных (Rа

; Rz

; R

max), два шаговых (Sm

; S

) и параметр относительной опорной длины профиля (tp

) . Выбор параметров производится с учетом эксплуатационных свойств поверхности

(см. табл. 2.2). Предпочтительным принят параметр Ra

- среднее арифметическое отклонение профиля, так как он определяет шероховатость по всем точкам профиля.

Средняя высота неровностей по 10 точкам Rz используется в тех случаях, когда нельзя измерить Ra на приборах типа профилометр путем ощупывания поверхности алмазной иглой. Шаговые параметры влияют на виброустойчивость, сопротивление в волноводах и электропроводность в электротехнических деталях. Параметр tp необходимо учитывать при высоких требованиях к контактной жесткости и герметичности. В старом ГОСТ 2789-59 предусматривалось 14 классов шероховатости в порядке уменьшения значений параметров. В сравнительной табл. 2.1 даны соотношения между классами шероховатости и другими высотными параметрами. С 1983 г. для всех классов введен ряд значений Ra предпочтительного применения. Примеры нормирования параметров шероховатости для типовых поверхностей даны в табл. 2.2. Указание требований к шероховатости поверхностей производится на чертежах согласно ЕСКД по ГОСТ 2.309. Обозначение шероховатости состоит из условного значка и числовых значений :

Основной знак, когда метод обработки поверхности чертежом не регламентируется;

Знак, соответствующий поверхности, полученной снятием слоя металла (точением, сверлением, фрезерованием, шлифованием и т.д.);

Знак, соответствующий поверхности в состоянии поставки, без удаления слоя металла (литье, штамповка, поковка и т.д.).

Обозначение символа Ra не указывается на чертеже, остальные символы должны быть записаны перед числовым значением. Например: , означают Ra =1,6мкм, Rz =40 мкм. Соотношение между Ra и Rz колеблется в пределах от 4 до 7 раз, Rz больше, чем Ra .

С 2005г. требуется указывать символ и числовые значения под полкой знака. Например: Ra 1,6 ; Rz 40 . Изменения №3 в ГОСТ 2.309-73.

Числовые значения параметров шероховатости зависят от требований к точности размера и требований к форме поверхности, т. е. устанавливаются соотношения между квалитетом размера, степенью точности формы поверхности и ее шероховатостью. Экономическая точность механической обработки приведена в табл. 2.3. Минимальные требования к шероховатости поверхности в зависимости от допуска размера и формы даны в табл. 2.4 .

Т а б л и ц а 2.1

Значения высотных показателей шероховатости поверхности

| Обозначение класса шероховатости поверхности по ГОСТ 2789-59 | Значения параметров в мкм по ГОСТ 2789-73 | Базовая длина L , мм | |||

| Ra | Rz | ||||

| Вариант 1 | Вариант 2 | Вариант 3 | |||

| Ñ 1 | 8,0 | ||||

| Ñ 2 | |||||

| Ñ 3 | 12,5 | ||||

| Ñ 4 | 6,3 | 12,5 | 2,5 | ||

| Ñ 5 | 3,2 | 6,3 | |||

| Ñ 6 | 1,6 | 2,5 | 3,2 | 0,8 | |

| Ñ 7 | 0,8 | 1,25 | 1,6 | 6,3 | |

| Ñ 8 | 0,4 | 0,63 | 0,8 | 3,2 | |

| Ñ 9 | 0,2 | 0,32 | 0,4 | 1,6 | 0,25 |

| Ñ 10 | 0,1 | 0,16 | 0,2 | 0,8 | |

| Ñ 11 | 0,05 | 0,08 | 0,1 | 0,4 | |

| Ñ 12 | 0,025 | 0,04 | 0,05 | 0,2 | |

| Ñ 13 | 0,012 | 0,02 | 0,025 | 0,1 | 0,08 |

| Ñ 14 | 0,006 | 0,01 | 0,012 | 0,05 |

П р и м е ч а н и я: 1. Нормирование Ra по варианту 1 является предпочтительным.

2. Значения Ra по варианту 3 и Rz полностью соответствуют верхнему пределу класса.

| Характеристика поверхности | Эксплуатационные требования | ||||||||||||||

| Посадки с натягом | Квалитет | Поверхности детали | Номинальный размер, мм | ||||||||||||

| До 50 | Свыше 50 до120 | Свыше120 до 500 | |||||||||||||

| а. Сборка под прессом (силовым методом) | 6-7 | Вал Отверстие Вал Отверстие Вал Отверстие | 0,1¸0,2 0,2¸0,4 0,4 0,8 0,8 1,6 | 0,4 0,8 0,8 1,6 0,8¸1,6 1,6¸3,2 | 0,4 0,8 1,6 1,6 1,6¸3,2 1,6¸3,2 | ||||||||||

| б. Сборка термическим методом | 6¸7 | Вал Отверстие | 1,6 1,6¸3,2 | ||||||||||||

| Посадки с зазором | 9¸10 11¸12 | Вал Отверстие Вал Отверстие Вал Отверстие Вал Отверстие Вал Отверстие Вал Отверстие | 0,2 0,4 0,4 0,4¸0,8 0,4¸0,8 0,8 0,8 0,8¸1,6 1,6 1,6¸3,2 3,2 3,2¸6,3 | 0,4 0,8 0,8 0,8¸1,6 0,8¸1,6 1,6 1,6 1,6¸3,2 3,2 3,2¸6,3 6,3 6,3¸12,5 | |||||||||||

| Селективная (групповая) сборка | Поверхность | Допуск сортировочной группы, мкм | |||||||||||||

| 2,5 | |||||||||||||||

| Вал Отверстие | 0,1 0,2 | 0,2 0,4 | 0,4 0,8 | 0,8 1,6 | |||||||||||

| Переходные посадки с точным центрированием | Поверхность | Допуск радиального биения, мкм | |||||||||||||

| Вал Отверстие | 2,5 | ||||||||||||||

| 0,05 0,1 | 0,1 0,2 | 0,1 0,2 | 0,2 0,4 | 0,4 0,8 | 0,8 1,6 | ||||||||||

| Поверхности под подшипники качения | Номи-нальный диаметр | Поверхно-сть детали | Класс точности подшипника | ||||||||||||

| 6;5 | |||||||||||||||

| До 80 | Вал | 0,8(1,25) | 0,4(0,63) | 0,2(0,32) | 0,1(0,16) | ||||||||||

| Отверстие в корпусе | 0,4(0,63) | 0,2(0,32) | |||||||||||||

| Торцы заплечиков | 1,6(2,5) | 0,8(1,25) | 0,4(0,63) | ||||||||||||

| Свыше 80 до 500 | Вал | 1,6(2,5) | 0,8(1,25) | 0,4(0,63) | 0,2(0,32) | ||||||||||

| Отверстие в корпусе | 0,8(1,25) | 0,4(0,63) | |||||||||||||

| Торцы за-плечиков | 1,6(2,5) | 0,4(0,63) | |||||||||||||

О к о н ч а н и е т а б л 2.2

| Поверхности под подшипники скольжения | Поверхность | Квалитет допуска размера | |||||||||||||||||

| 6¸9 | 10¸12 | ||||||||||||||||||

| Вал Отверстие | 0.4¸0,8 0,8¸1,6 | 0,8¸3,2 1,6¸3,2 | |||||||||||||||||

| Поверхности под уплотнения | Вид уплотнения | Скорость вращения, м/с | |||||||||||||||||

| До 3 | Свыше 3 до 5 | Свыше 5 | |||||||||||||||||

| Резиновое | 0,8¸1,6 полировать | 0,4¸0,8 полировать | 0,2¸0,4 полировать | ||||||||||||||||

| Войлочное | 0,8¸1,6 полировать | 0,8¸1,6 полировать | |||||||||||||||||

| Лабиринтное | 3,2¸6,3 | 3,2¸6,3 | |||||||||||||||||

| Соединения с призматическими и сегментными шпонками | Вид соединения | Поверхности | Шпонка | Паз вала | Паз втулки | ||||||||||||||

| Неподвижное | Размер “в” | 3,2 | 1,6¸3,2 | 1,6¸3,2 | |||||||||||||||

| Нерабочая | 6,3¸12,5 | ||||||||||||||||||

| С направляющей шпонкой | Размер “в” | 1,6¸3,2 | |||||||||||||||||

| Нерабочая | 6,3¸12,5 | ||||||||||||||||||

| Шлицевые соединения | Характер соединения | Поверхности | Зуб вала | Впадина отверстия | |||||||||||||||

| Центрирующие | Нецентрирующие | ||||||||||||||||||

| Вал | Отверстие | Вал | Отверстие | ||||||||||||||||

| Подвижное Неподвижное | 0,4¸0,8 | 0,8¸1,6 | 1,6¸3,2 1,6¸6,3 | 3,2 3,2¸6,3 | 0,4¸0,8 1,6¸3,2 | 0,8¸1,6 1,6¸3,2 | |||||||||||||

| Зубчатые и червячные передачи | Поверхности | Степень точности | |||||||||||||||||

| Профиль зубьев | 0,2¸0,4 | 0,4 | 0,4¸0,8 | 1,6 | 3,2 | 6,3 | |||||||||||||

| Профиль витков червяка | 0,2 | 0,4 | 0,4¸0,8 | 0.8¸1,6 | 1,6¸3,2 | ||||||||||||||

| Диаметр выступов | 3,2¸12,5 | ||||||||||||||||||

| Резьбовые соединения | Назначение резьбы | Степень точности | |||||||||||||||||

| 4;5 | 6;7 | 8;9 | |||||||||||||||||

| Крепежные | 1,6 | 3,2 | 3,2¸6,3 | ||||||||||||||||

| Ходовые винты | 0,4 | 0,8 | |||||||||||||||||

| Гайки под ходовые винты | 0,8 | 1,6 | |||||||||||||||||

| Нерабочие поверхности валов, осей. Открытые свободные поверхности втулок, кронштейнов, ступиц и т.д. | 6,3¸12,5 | ||||||||||||||||||

| Нерабочие поверхности зубчатых колес (диаметр впадин). Канавки, фаски, выточки закругления у всех видов деталей. Поверхности головок болтов, винтов, гаек | 3,2¸12,5 | ||||||||||||||||||

| Кромки деталей под сварные швы | 50¸100 | ||||||||||||||||||

| Свободные поверхности органов управления (рукоятки, маховики и т.д.) | 0,4¸1,6 | ||||||||||||||||||

Т а б л и ц а 2.3

Экономическая точность механической обработки

| Квалитет | Степень точности при L £ 2d | Шероховатость поверхности Ra, мкм | Метод чистовой обработки | |||

| Относительная геометрическая точность | Формы цилиндрической поверхности | Формы плоской поверхности | Радиального и торцового биения | |||

| А В С | 0,2 - 0,4 | Доводка Суперфиниш Хонингование Алмазное выглаживание Тонкое точение | ||||

| 0,1 - 0,2 | ||||||

| (2) | (3) | 0,05 - 0,1 | ||||

| А В С | 0,4 - 0,8 | |||||

| 0,2 - 0,4 | ||||||

| (3) | (4) | 0,1 - 0,2 | ||||

| А В С | 0,8 - 1,6 | Чистовое шлифование Тонкое точение Тонкое растачивание Шабрение Выглаживание | ||||

| 0,4 -0,8 | ||||||

| (4) | 0,2 – 0,4 | |||||

| А В С | 0,8 - 1,6 | |||||

| 0,4 - 0,8 | ||||||

| 0,2 - 0,4 | ||||||

| А В С | 3,2 -6,3 | Шлифование Развертка Чистовое точение, растачива- ние Фрезерование Строгание протягивание Шабрение | ||||

| 1,6 - 3,2 | ||||||

| 0,8 - 1,6 | ||||||

| А В С | 3,2 - 6,3 | |||||

| 1,6 - 3,2 | ||||||

| 0,8 -1,6 | ||||||

| А В С | 6,3 -12,5 | Строгание Протягивание Сверление Точение Зенкерование Фрезерование | ||||

| 3,2 -6,3 | ||||||

| 1,6 - 3,2 | ||||||

| А В | 9 - 10 | 12,5 – 25 | ||||

| 6,3 - 12,5 |

П р и м е ч а н и е: В скобках указаны труднополучаемые степени точности

Т а б л и ц а 2.4

Минимальные требования к шероховатости поверхности

в зависимости от допуска размера и формы поверхности

| Квалитет допуска размера | Допуск формы в % от допуска размера | Номинальные размеры, мм | |||

| До 18 | Свыше 18 до 50 | Свыше 50 до 120 | Свыше 120 до 500 | ||

| Значение Ra , мкм, не более | |||||

| 0,4 | 0,8 | 1,6 | 1,6 | ||

| 0,2 | 0,4 | 0,8 | 0,8 | ||

| 0,1 | 0,2 | 0,4 | 0,4 | ||

| 0,8 | 1,6 | 3,2 | 3,2 | ||

| 0,4 | 0,8 | 0,8 | 1,6 | ||

| 0,2 | 0,4 | 0,4 | 0,8 | ||

| 1,6 | 3,2 | 3,2 | 3,2 | ||

| 0,8 | 1,6 | 1,6 | 3,2 | ||

| 0, 4 | 0,8 | 0,8 | 1,6 | ||

| 1,6 | 3,2 | 3,2 | 3,2 | ||

| 0,8 | 1,6 | 3,2 | 3,2 | ||

| 0,4 | 0,8 | 1,6 | 1,6 | ||

| 100 и 60 | 3,2 | 3,2 | 6,3 | 6,3 | |

| 1,6 | 3,2 | 3,2 | 6,3 | ||

| 0,8 | 1,6 | 1,6 | 3,2 | ||

| 100 и 60 | 3,2 | 6,3 | 6,3 | 6,3 | |

| 1,6 | 3,2 | 3,2 | 6,3 | ||

| 0,8 | 1,6 | 1,6 | 3,2 | ||

| 100 и 60 | 6,3 | 6,3 | 12,5 | 12,5 | |

| 3,2 | 3,2 | 6,3 | 6,3 | ||

| 1,6 | 1,6 | 3,2 | 3,2 | ||

| 12 и 13 | 100 и 60 | 12,5 | 12,5 | ||

| 6,3 | 6,3 | 12,5 | 12,5 | ||

| 14 и 15 | 100 и 60 | 12,5 | |||

| 12,5 | 12,5 | ||||

| 16 и17 | 100 и 60 | ||||

2.2. Нормирование отклонений формы

и расположения поверхностей деталей машин

Вследствие целого ряда причин при изготовлении геометрическая форма деталей не выдерживается. Поверхности также должны правильно располагаться одна относительно другой, однако они имеют погрешности взаимного расположения. Все эти погрешности формы, взаимного расположения, а также шероховатость поверхностей влияют на эксплуатационные (износ, шум, прочность, герметичность и т.д.) и на технологические (трудоемкость обработки, сборки, контроля, себестоимость) показатели. Поэтому отклонения формы и расположения поверхностей должны быть ограничены допусками. Основные нормативные требования к допускам формы и расположения поверхностей отражены в государственных стандартах , а указания на чертежах выполняются согласно требованию ЕСКД по ГОСТ 2.308. Виды допусков формы и расположения поверхностей, примеры обозначения на чертеже даны в табл. 2.5; табл. 2.6 и табл. 2.7.

Для каждого вида допуска установлено 16 степеней точности в порядке возрастания величины допуска. Числовые значения допусков формы и расположения цилиндрических деталей даны в табл. 2.8, а для плоских деталей в табл. 2.9. Для плоских деталей длина детали принята за номинальный размер, так как допуск формы зависит от длины детали.

При установлении соотношения между допуском размера и допуском формы для цилиндрических деталей принят диаметр рассматриваемой поверхности, а для плоских деталей допуск на толщину детали, так как наибольшая погрешность равна этому допуску (100 %).

Для цилиндрических деталей допуск формы задан в радиусном выражении, поэтому наибольшая погрешность формы принята равной 50 % от допуска на диаметр.

Для деталей жесткой конструкции (L £2d )по соотношению допусков размера (Т ) и формы (Т ф) установлено три уровня относительной геометрической точности:

А - нормальный (для поверхностей без особых требований к точности формы);

В - повышенный (для поверхностей, работающих при значительных скоростях и нагрузках при наличии ударов и вибраций);

С - высокий (для поверхностей, работающих при высоких нагрузках с ударами и вибрациями, при скоростях свыше 1000 об/мин, а также при требованиях герметичности, плавности хода).

Расчет допусков формы и шероховатости поверхности производится в этом случае с учетом коэффициентов формы (К ф) и коэффициентов шероховатости (К r) по следующими зависимостям:

Т ф = K ф Т; Ra = К r Т.

Для деталей значительной длины (L/ 2d > 1) допуски формы рассчитываются с учетом коэффициента жесткости К ж =L/ 2d по формуле:

Т ф = К ф К ж Т.

Таблица 2.5

Виды допусков формы и примеры их условных обозначений

по ГОСТ 2.308

Допуск профиля продольного сечения (элементарные отклонения: конусообразность, cедлообразность, бочкообразность)

Допуск профиля продольного сечения (элементарные отклонения: конусообразность, cедлообразность, бочкообразность)

Шероховатость поверхностей деталей

При любом способе изготовления детали не могут быть абсолютно гладкими, т.к. на них остаются следы обработки, состоящие из чередующихся выступов и впадин различной геометрической формы и величины (высоты), которые оказывают влияние на эксплутационные свойства поверхности.

На рабочих чертежах деталей д.б. приведены точные указания о шероховатость поверхности, допустимой для нормальной для нормальной работы этих деталей.

Для учебных целей достаточно применения одного из двух высотных параметров, исходя из рационального применения по техническим требованиям, условиям работы изделия и данной детали изделии.

Под шероховатостью поверхности понимается совокупность микронеровностей поверхности, измерянных на определенной длине, которая называется базовой.

Величина шероховатости на поверхности детали измеряется в микрометрах (мКм).

1 мКм = 0,001 мм.

ГОСТ 2789-73

Стандарт устанавливает специальные параметры и классы для оценки поверхности.

Параметры шероховатости поверхности.

Высотные параметры.

R z , мКм – средняя высота микронеровностей по 10 точкам (1 мКм = 0,001 мм ).

Проводим любую линию. По отношению к ней расстояния до 5 выступов и до 5 впадин – среднее расстояние между находящимися в пределах базовой длины l пятью высшими точками выступов и пятью низшими точками впадин, нумеруем от линии, параллельной средней линии.

|

R z = |

(h 1 +h 2 +h 3 +h 4 +h 5 )-(h 1 `+h 2 `+h 3 `+h 4 `+h 5 `) |

|

5 |

R a , мКм – среднее арифметическое отклонение профиля – среднее заключение, в пределах базовой длиныl , расстояние точек выступов и точек впадин от средней линии:

|

R a = |

(y 1 +y 2 +… +y n )-(y 1 `+y 2 `+… +y n `) |

|

l |

Базовая длина – длина участка поверхности, используемая для выделения поверхности, характерных шероховатости поверхности. Обычно значения базовой длины берутся в пределах 0,08…8 мм. Кроме высотных существуют шаговое параметры шероховатости

S ш – средний шаг неровностей профиля.

S – средний шаг неровностей профиля по вершинам.

ГОСТ 2789-73

Классы шероховатости.

ГОСТом установлено 14 классов чистоты поверхности.

Классификацию шероховатости поверхности производят по числовым значениям параметров R a иR z при нормированых базовых данных в соответствии с таблицей.

Числовые значения величин шероховатости R a и R z и базовые длины (l ) (по ГОСТу 2789-59)

|

Класс чистоты поверхности |

Наибольшая анафелия величин шероховатости в мкм |

длина l вмм |

|||||

|

R a |

R z |

||||||

Чем выше класс (меньшее числовое значение параметра), тем поверхность более гладкая (чище). Классы шероховатости с 1 – 5, с 13 – 14 определяются параметром R z , все остальные с 6 по 12 – параметромR a .

Шероховатость поверхности детали задается при конструировании, исходя из функционального назначения детали, т.е. из условий её работы, либо из эстетических соображений.

Нужный класс чистоты обеспечивается технологией изготовления детали.

Шероховатость каждой поверхности детали должна соответствовать назначению этой поверхности. Степень неровности поверхности определяется высотой неровности на данном участке поверхности.

При составлении эскизов с натуры для определения шероховатости поверхностей детали должны быть измерены высоты неровностей поверхности определённой длины, установленной ГОСТом.

Измерение производится специальными приборами (микроскопами и профилографоми) или сравнением с образцами – эталонами.

При составлении эскизов с натуры при деталировании сборных чертежей для приближенного определения шероховатости поверхности детали, в том случае, когда не представляется возможным воспользоватся приборами точного измерения, надо установить назначение данной поверхности и в зависимости от этого определить класс чистоты поверхности.

Знаки обозначения шероховатости должны острием касаться обрабатываемой поверхности и быть направлены к ней со стороны обработки.

Обозначение шероховатости на изображении детали распологают на линиях контура, на высотных линиях (по возможности ближе к размерной линии) или на полках.

Шероховатость

поверхностей, повторяющихся элементов

деталей (отверстий, пазов и т.п.) наносим

на чертеже один раз.

Шероховатость

поверхностей, повторяющихся элементов

деталей (отверстий, пазов и т.п.) наносим

на чертеже один раз.

Если все поверхности детали имеют одинаковую шероховатость, то обозначение выносят в правый верхний угол чертежа, располагая его на расстоянии 5-10 мм от рамки.

Если одинаковый д.б. шероховатость части поверхности, то в правом верхнем углу чертежа помещают обозначение этой шероховатости и рядом знак , взятый в скобках. Это означает, что все поверхности, на которых на изображениях помещены обозначения шероховатости или знак , должна иметь шероховатость, указанная перед скобкой.

Примеры:

Шероховатость поверхностей деталей:

Д ля

втулок:

ля

втулок:

Знак шероховатости проставляется на том изображении, где указан размер, определяющий положение этой поверхности. Нельзя указывать шероховатость на виде, где нет указания размеров.

|

Класс чистоты поверхности |

Обозначение |

Обрабатываемые поверхности |

|

R z 20 |

Нерабочие поверхности зубчатых колес Внутренние поверхность юбки поршня Внутренняя нерабочая поверхность втулки |

|

|

R а 2,5 |

Торцовые поверхности, служащие опорой для ступиц зубчатых колес. Боковая поверхность зубьев больших модулей долбленных и строганных колес Наружная поверхность зубчатого венца Внутренняя поверхность корпуса под подшипники качения |

|

|

R а 1,25 |

Нерабочие поверхности бронзовых колес Опорная плоскость крышки блока Опорная шаброванная плоскость контрольной инструментальной линейки Шлифованный пруток для шпилек |

|

|

R а 0,63 |

Сопрягаемые поверхности бронзовых колес Нерабочие шейки коленчатого и распределительного валов Гнезда под вкладыши коленчатого вала Цилиндрическая поверхность силовых шпилек Рабочие поверхности ходовых винтов Поверхности валов под подшипники качения |

|

|

R а 0,32 |

Наружная поверхность днища поршня Отверстия поршневых бобышек палец под палец Поверхность полок шатунов. Рабочие поверхности центров Поверхности валов под подшипники качения классов В, А и с |

|

|

R а 0,16 |

Рабочие шейки коленчатого вала быстроходного двигателя. Рабочие шейки распределительного вала. Рабочая плоскость клапана. Наружная поверхность юбки поршня. Поверхность лопастей крыльчатки нагнетателя |

|

|

R а 0,08 |

Ведущий щиток клапана. Наружная поверхность поршневого пальца. Зеркало цилиндрической гильзы. Шарики и ролики подшипников качения. Рабочие шейки прецизионных быстроходных станков. |

|

|

R а 0,04 |

Измерительные поверхности предельных калибров для 4 и 5го классов точности. Рабочие поверхности деталей измерительных приборов в подвижных сочленениях средней точности Шарики и ролики высокоскоростных ответственных передач. |

|

|

R a 0 , 1 |

Измерительные поверхности приборов и калибров высокой точности (1, 2 и 3го классов). Рабочие поверхности деталей в подвижных сочленениях средней точности. |

|

|

R z 0 , 05 |

Измерительные поверхности плиток. Измерительные поверхности измерительных приборов весьма высокой точности. Измерительные поверхности плиток высоких классов. Поверхности исключительно ответственных точнейших приборов |

Обозначение шероховатости поверхности (по ГОСТу 2.309-68)

Для обозначения шероховатости поверхности на чертежах стандарт устанавливает следующие знаки:

а) знак равностороннего треугольника (), рядом с которым указывают класс или класс и разряд чистоты поверхности. Классы чистоты обозначают арабскими цифрами, а разряды - строчными буквами «а», «б» и «в». Классы и разряды чистоты поверхности для металлов, пластмасс и других материалов устанавливают ГОСТ 2789-59, а для изделий из древесины – ГОСТ 7016-68.

Изменение №3 ГОСТ 2.309-73 Единая система конструкторской документации. Обозначения шероховатости поверхностей.

Принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 21 от 28.05.2002)

Зарегистрировано Бюро по стандартам МГС № 4180

Вводная часть.Второй абзац изложить в новой редакции:

«стандарт полностью соответствует стандарту ИСО 1302».

Пункт 1.2 Второй абзац изложить в новой редакции:

«При применении знака без указания параметра и способа обработки его изображают без полки»;

ч ертеж

1 заменить новым:

ертеж

1 заменить новым:

пункт 1.3. Первый абзац. Заменить значение: (1,5…3) h на (1,5…5)h .

Пункт 1.5 после слов «в обозначении шероховатости» изложить в новой редакции (кроме примечания): «после соответствующего символа, например: R a 0,4;Rmax 6,3;Sm 0,63; t 50 70;S0,032R z 50».

П![]() ункт

1.5а. Заменить обозначения шероховатости:

ункт

1.5а. Заменить обозначения шероховатости:

Пункт 1.5б. Заменить обозначения шероховатости:

Пункт 1.6. Заменить обозначение:

Пункт 1.7. заменить обозначение: 1+20% на R a 1+20%

Пункт 1.8. чертеж 3

заменить новым: параметр высоты

неровностей профиля п араметр

шага неровностей профиля относительная

опорная длинна профиля

араметр

шага неровностей профиля относительная

опорная длинна профиля

п ункт

1.10. таблицу дополнить обозначением:

ункт

1.10. таблицу дополнить обозначением:

п ункт

1.12. чертеж 5 заменить новым:

ункт

1.12. чертеж 5 заменить новым:

п![]() ункт

1.13. чертеж 6. Заменить обозначение:

ункт

1.13. чертеж 6. Заменить обозначение:

пункт 2.1. второй абзац изложить в новой редакции:

«допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, на рамке допуска формы, а также разрывать выносную линию (черт. 7)»;

чертеж 7. заменить новым:

п ункт

2.4. чертеж 10 заменить новым:

ункт

2.4. чертеж 10 заменить новым:

пункт 2.5. чертеж 11. Заменить обозначение шероховатости:

пункт 2.6. чертеж 12 заменить новым:

п ункт

2.6. чертеж 13 заменить обозначение

шероховатости:

ункт

2.6. чертеж 13 заменить обозначение

шероховатости:

ч ертеж

14. заменить новым

ертеж

14. заменить новым

пункт 2.9. чертеж 15, а. Заменить обозначение шероховатости:

Шероховатостью поверхности согласно ГОСТ 25142-82 называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Базовая длина I - длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) - линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности.

Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства поверхностного слоя, следовательно, детали в целом. К показателям, характеризующим эксплуатационные свойства поверхностного слоя, относятся: действительное напряжение на поверхности двух взаимодействующих тел и, как следствие, контактная жесткость; прочность деталей из-за концентрации напряжений в отдельных рисках на поверхности; характер процесса трения между сопрягаемыми поверхностями в паре трения; изменение посадки в процессе сборки (с натягом) или при эксплуатации (с зазором); антикоррозионная стойкость повехностей; плотность и герметичность соединений; адгезионная способность к гальваническим и лакокрасочным покрытиям; декоративные свойства; удобство содержания поверхностей в чистоте и т. п.

Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля т, то есть базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии.

Если для определения шероховатости выбран участок поверхности длиной l , другие неровности (например, волнистость), имеющие шаг больше l, не учитывают.

Длина оценки L - длина, на которой оценивают шероховатость. Она может содержать одну или несколько базовых длин /. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Параметры шероховатости. Согласно ГОСТ 2789-73* шероховатость поверхности изделий независимо от материала и способа изготовления можно оценивать следующими параметрами (рис. 15):

Рис. 15. Профилограмма поверхности

Рис. 16. Схемы к определению параметров шероховатости: а, б - профиль; в - базовая длина; средняя (г) и центральная (д) линии профиля; е - местные выступы и впадины профиля; ж - выступы и впадины профиля, шаги

Обозначение шероховатости поверхности. Обозначение шероховатости поверхности и правила их нанесения на чертежах устанавливает ГОСТ 2.309-73 (с учетом изменений за 2002 г.).

Знаки для обозначения шероховатости поверхности. Шероховатость поверхности, вид обработки которой конструктором не устанавливается, обозначают знаком без полки. Шероховатость поверхности, образованной только удалением слоя материала, обозначают знаком с нижней полкой. Шероховатость поверхности, образованной без удаления слоя материала,

Рис. 36 . Зависимость шероховатости поверхности от величины допуска.

обозначают знаком с окружностью с указанием значения параметра шероховатости. Этим же знаком без указания значения параметра шероховатости обозначают поверхности детали, изготовляемой из материала определенных профиля и размера, не подлежащие дополнительной обработке по данному чертежу. В этом случае в графе основной надписи чертежа должна быть ссылка на стандарт, технические условия или другой документ, устанавливающий требования к состоянию поверхности (например, может быть указан сортамент материала). Знак обозначения шероховатости может быть дополнен верхней полкой.

Если требования к шероховатости не устанавливают и шероховатость поверхности не контролируют, ее обозначение на чертеже не указывают. Высота знаков h должна быть равна высоте цифр размерных чисел чертежа. Высота Н равна (1,5-3) h . Толщина линий знаков s/2.

Структура обозначения. Обозначение шероховатости поверхности выполняют в соответствии с определенной схемой - структурой. В поле под полкой знака указывают высотный параметр, с указанием символа (например, R a 0,63 - ранее символ R a не указывали), а для остальных параметров сначала указывают символ, а после него числовое значение, например:

1. Среднее арифметическое отклонение профиля Ra - среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где l - базовая длина;

п - число выбранных точек профиля на базовой длине; у - расстояние между любой точкой профиля и средней линией (отклоне ние профиля).

2. Высота неровностей профиля по десяти точкам Rz - сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

где H imax , H jmin определяются относительно средней линии; h jmax , h imin - относительно произвольной прямой, параллельной средней линии и не пересекающей профиль.

Наибольшая высота неровностей профиля R max - расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Средний шаг неровностей профиля S m - среднее арифметическое значение шага неровностей профиля в пределах базовой длины:

где S mi - шаг неровностей профиля, равный длине отрезка средней линии, заключенного между точками пересечения смежных выступов и впадин профиля со средней линией.

5. Средний шаг неровностей профиля по вершинам S - среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины:

где S i - шаг неровностей профиля, равный длине отрезка средней линии, заключенного между проекциями на нее наивысших точек двух соседних местных выступов профиля.

6. Относительная опорная длина профиля t p - отношение опорной длины профиля к базовой длине:

![]()

р - опорная длина профиля - сумма длин отрезков b i отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (рис. 15):

Рис. 17. Кривая относительной опорной длины профиля

Опорную длину профиля определяют на уровне сечения профиля р, то есть на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля, и строят кривую изменения опорной длины профиля (рис. 17.). Значение уровня сечения профиля р отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70;80; 90% от R max . Числовые значения параметров шероховатости Ra , Rz , R max , S m , S и t p приведены в ГОСТ 2789-73*.

ГОСТ 2.309-73* устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий.

На рис. 18. приведена структура обозначения шероховатости. При обозначении шероховатости только по параметру применяют знак без полки.

Рис. 18. Структура обозначения шероховатости поверхности

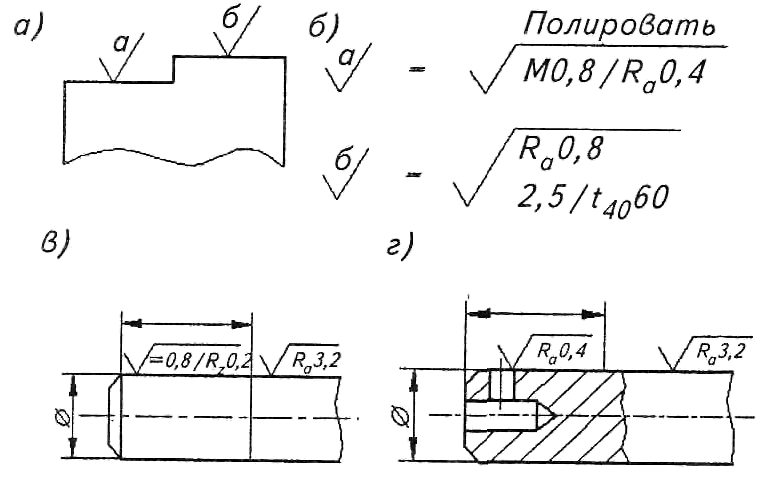

Примеры обозначения шероховатости на чертежах приведены на рис. 19. В обозначении числового значения параметра Ra символ не указывается.

Рис. 19. Примеры обозначения шероховатости на чертежах.

Рис. 20. Расположение знаков шероховатости на чертежах

0,03 мм на ЭЭ станке модели EXC100L полученная за два прохода шероховатость поверхности R 2 = 0,40 мкм (R a = 0,08 мкм) при точности по шагу ± 0,8 мкм.

Обозначение шероховатости на чертежах. На чертежах шероховатость обозначают на изображении деталей - линиях контура и выносных линиях (ближе к размерной линии) или на полках линий выноса, а при недостатке места - на размерных линиях или их продолжениях (рис. 20, а). На линиях невидимого контура обозначение шероховатости допускается наносить только в тех случаях, когда от этих линий вынесен размер. Если знак шероховатости не имеет полки, то его располагают определенным образом относительно основной надписи чертежа (рис. 20, б). В отдельных случаях шероховатость можно обозначать в правом верхнем углу чертежа (рис. 20, д). Знак шероховатости, имеющий полку, располагают так (рис. 20, в, г), чтобы под полкой можно было написать параметры. В табл. 4. – 6. приводятся некоторые

Таблица 4. Знаки для обозначения шероховатости .

|

Наименование обозначения |

Примечание |

|

|

Указание контролируемого параметра шероховатости у знака |

Символ параметра шероховатости Л д указывают перед его числовым значением. Символы параметров Д 2 ,Д тах, S m , S и (указывают перед числовыми значениями этих параметров; числовые значения параметров R a , R z и Л шах задают в микрометрах, S m и S - в миллиметрах,; в процентах, значения уровня сечения р для параметра t - в процентах от их наименьшие значения не ограничиваются. Указывают наименьшее предельное значение параметра t . |

|

|

Нормирование числовых значений параметров шероховатости |

При указании диапазона значений параметра шероховатости (наибольшего и наименьшего) в обозначении приводят пределы значений параметра, размещая их в две строки; значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. Способ обозначения применяют, когда по условиям эксплуатации излишне гладкая поверхность недопустима |

|

|

|

При указании номинального значения параметра шероховатости устанавливают допустимые отклонения в процентах от заданного номинального значения. Значение отклонения выбирают из ряда: 10,20,40. Отклонения могут быть односторонними (в «плюс» или в «минус») или симметричными (t). Способ обозначения применяют в основном для образцов сравнения шероховатости или образцовых деталей, а также для ответственных деталей с особыми требованиями по условиям эксплуатации |

|

|

Одновременное нормирование двух и более параметров шероховатости для одной и той же поверхности |

|

При указании двух или более параметров шероховатости их числовые значения записывают сверху вниз в последовательности: параметр высоты неровностей профиля R a ; параметр шага неровностей S (S m); относительная опорная длина профиля |

|

Нормирование дополнительных данных |

|

Числовое значение базовой длины 1 в миллиметрах указывают в тех случаях, если устанавливаемые значения параметров Ra (R2, R) должны быть определены на базовой длине, отличающейся от рекомендованной стандартом. В приведенном примере параметр равный 5 мкм, должен быть определен на базовой длине 0,8 мм, равный 1,0 мкм, - на длине 0,25 мм. Направление неровностей с помощью знаков и букв указывают в тех случаях, когда оно влияет на функциональные свойства поверхности Вид обработки поверхности указывают только в случаях, когда он является единственным пригодным для получения требуемого качества поверхности. При этом в зависимости от вида обработки применяют либо знак обязательного удаления поверхностного слоя, либо знак его обязательного сохранения |

|

Примеры обозначения шероховатости поверхности |

|

Указаны наибольшее (0,63 мкм) и наименьшее (0,40 мкм) допустимые значения параметра Ra, определяемые на базовой длине 1, равной 0,8 мм; относительная опорная длина профиля t при уровне сечения профиля 40 % не должна быть меньше 60 % и должна определяться на базовой длине, равной 2,5 мм; метод образования поверхности не указан. Указаны наибольшее допустимое значение параметра -R2, определяемое на базовой длине 0,8 мм; направление неровностей должно быть перпендикулярно к линии, изображающей на чертеже поверхность, которая образуется удалением слоя материала. Указаны наибольшее значение параметра Ra , равное 0,1 мкм, на базовой длине 0,8 мм, наибольшее (0,063 мм) и наименьшее (0,040 мм) допустимые значения среднего шага неровностей Sm на базовой длине 0,25 мм, номинальное значение параметра(р на базовой длине 2,50 мм составляет 80 % при допустимых отклонениях ±10 % при уровне сечения профиля р, равном 50 %; метод образования поверхности не указан |

Таблица 5. Обозначение шероховатости на чертежах

|

Обозначение |

Примечание |

|

|

a - шероховатость всех поверхностей детали одинакова; обозначение шероховатости помещают в правом верхнем углу чертежа; б - шероховатость нескольких поверхностей одинакова; обозначение шероховатости этих поверхностей помещают в правом верхнем углу чертежа и дополняют знаком шероховатости vb скобках, шероховатость других поверхностей обозначают на чертеже детали |

|

|

Часть поверхностей не подлежит обработке по данному чертежу; шероховатость этих поверхностей на чертеже не указывают, а знак без указания числового значения шероховатости выносят в правый верхний угол чертежа перед знаком шероховатости \/ в скобках |

|

|

а - шероховатость поверхности на чертеже допускается обозначать упрощенно с применением знака V и строчных букв русского алфавита; 6 - упрощенное обозначение должно разъясняться в технических требованиях чертежа; в, г - отдельные участки одной и той же поверхности должны иметь различную шероховатость; участки разграничивают сплошной тонкой линией с указанием размера участка той или иной шероховатости |

|

|

Шероховатость рабочих поверхностей зубьев зубчатых колес, если на чертеже не приведен их профиль, наносят на линии делительной окружности, а для глобоидных червяков и сопряженных с ними колес - на линии расчетной окружности |

|

|

а - шероховатость боковой поверхности резьбы, если есть изображение профиля, наносят по общим правилам; б-е - если профиль резьбы на чертеже не указан, шероховатость боковой поверхности резьбы обозначают на выносной линии для указания размера резьбы или на ее продолжении |

|

|

и - шероховатость поверхностей, образующих контур, одинакова; обозначение шероховатости наносят один раз; 6 - шероховатость всех частей поверхности сложной конфигурации одинакова; обозначение шероховатости допускается указывать в технических требованиях чертежа со ссылкой на буквенное обозначение поверхности, отмеченной на чертеже равноотстоящей на 0,8-1,0 мм от поверхности штрих-пунктирной линией; в - в обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак Ø не указывают |

Если параметры Ra , Rz , R max определены на базовой длине в соответствии с ГОСТ 2789-73*, то эти базовые длины не указываются в требованиях к шероховатости (рис. 19, б).

При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования по направлению неровностей поверхности (табл. 7.), а также по способу или последовательности способов получения (обработки) поверхности. При этом способ обработки указывают только в случаях, когда он является единственно приемлемым для получения требуемого качества поверхности.

При указании двух и более параметров шероховатости поверхности значения параметров записывают сверху вниз в следующем порядке: высота неровностей профиля, шаг неровностей профиля, относительная опорная длина профиля (рис. 19, а).

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа (рис. 19, в).

Таблица 7. Направления неровностей поверхности по ГОСТ 2789-73*

Допускаемые значения Ra и Rz в зависимости от допуска размера и формы установлены по четырем уровням относительной геометрической точности, определяемых соотношением допусков геометрии и размера соответственно: А = 60%, В = 40%, С = 25% и D < 25% (табл. 8.).

Таблица 8. Параметры шероховатости в зависимости от допусков размера IT и формы Т

|

При допуске формы Т ф в процентах от допуска размера IT |

Параметр Ra |

Параметр Rz |

|

h = 60% |

Ra <0,051 T |

Rz = 0,2 IT |

|

Ra < 0,025 IT |

Rz = 0,1 IT |

|

|

С = 25% |

Ra<0,012 IT |

Rz = 0,05IT |

|

Ra = 0,15T ф |

Действительные поверхности деталей машин отличаются от номинальных (заданных в технической документации) наличием неровностей, образовавшихся при обработке поверхности и обусловленных колебанием инструмента и детали в процессе обработки, дефектами инструмента, особенностями кинематики обрабатывающего станка и др. Эти периодические неровности называют шероховатостью. Шероховатость поверхности регламентируется следующими стандартами: ГОСТ 25142-82 . Шероховатость поверхности. Термины и определения. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. ГОСТ 2.309-73 . Обозначение шероховатости поверхностей. Шероховатость поверхности - это совокупность ее неровностей. Для характеристики шероховатости поверхности деталей ГОСТ 2789-73 устанавливает ряд параметров. Основными параметрами, определяющими степень шероховатости поверхности, являются: Rz - высота неровностей профиля по 10 (десяти) точкам; Ra - среднее арифметическое отклонение профиля. Единица измерения неровностей поверхности - микрометр (мкм). Требования к шероховатости поверхностей детали определяются условиями ее работы и задаются конструктором. Обозначение шероховатости поверхности. Обозначение шероховатости поверхностей, правила их нанесения на чертежах установлены ГОСТ 2.309-73 . ВНИМАНИЕ! В ГОСТ 2.309-73 ЕСКД было внесено изменение №3, принятое Межгосударственным советом по стандартизации, метрологии и сертификации. Вводится с 01.01.2005г. Стандарт полностью соответствует стандарту ИСО 1302. Так как большинство учебников по инженерной графике или черчению, которыми пользуются студенты, были изданы ранее, до внесения изменений, то студентам рекомендуется внимательно изучить данные методические указания. При изложении данного материала будут даваться ссылки на старую редакцию. Структура обозначения шероховатости поверхности приведена на рис.167. Полка знака Способ обработки поверхности и (или) другие дополнительные указания Знак Базовая длина по ГОСТ 2789-73 Параметр (параметры) шероховатости по ГОСТ 2789-73 Условное обозначение направления неровностей Рис. 167 При применении знака без указания параметра и способа обработки его изображают без полки. В обозначении шероховатости применяют специальные знаки (рис. 168 ). Высота h должна быть приблизительноравна высоте цифр размерных чисел. Высота Н равна (1,5 ... 5) h (в старой редакции Н - 1,5 ... 3 h) . Толщина линии знаков равна s/2 (s – толщина сплошной основной линии чертежа).

Рис. 168 Знак проставляют на чертеже, если вид обработки поверхности конструктором не устанавливается. Знак проставляют, если поверхность должна быть получена удалением слоя материала (обработкой резанием, фрезерованием, сверлением и т. п.). Знак проставляют, если поверхность получается без обработки (литьем, штамповкой и т. п.) или остается в состоянии поставки и не обрабатывается по данному чертежу.

Обозначение в новой редакции; Обозначение в старой редакции.

При недостатке места можно располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию. Угол знака должен вершиной упираться в соответствующую линию (рис. 169 ). Рис. 169

а) б) в) Рис. 170

Рис. 171 Рис. 172 Если поверхность детали имеет одинаковую шероховатость, то обозначение помещают в правом верхнем углу чертежа, а на изображениях детали не наносят (рис. 172 ). Если одинаковой должна быть шероховатость не на всех поверхностях изделия, а только части их, то в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости, например, вместе с условным обозначением (), под которым подразумевается слово «остальное». Это означает, что все поверхности, на которых обозначения шероховатости не нанесены, должны иметь шероховатость, указанную перед обозначением (). Примеры на рис. 173, 174 .

Рис. 173 Рис. 174

Рис. 175

Рис. 176

а) б) в) г) Рис. 177 Степень шероховатости поверхности, ее параметры зависят от вида механической обработки детали. Например, обдирочным точением, строганием, фрезерованием можно получить шероховатость 320...80 Rz . Те же чистовые операции дают 40...20 Rz. Примерно такую же шероховатость можно получить сверлением. Чистовой расточкой получают 1,25 Rz . Различные виды шлифования дают параметр 2,5 ... 0,16 Ra. Чтобы правильно оценить параметр шероховатости, надо установить, сопряженной или свободной является данная поверхность, какие эксплуатационные требования предъявляются к ней. В учебных условиях шероховатость поверхности задается исходя из следующих соображений: Если детали соприкасаются между собой и перемещаются относительно друг друга, шероховатость их поверхности должна соответствовать примерно Ra = 2,5 ÷ 0,32 .; Если детали соприкасаются между собой и неподвижны, шероховатость их соответствует Ra = 20 ÷2,5; Поверхности свободные могут иметь шероховатость Ra = 20 ÷ 5; Шероховатость поверхностей резьбы может быть Ra = 12,5 ÷ 1,25. При обозначении шероховатости предпочтительным является применение параметра Ra. Согласно международному стандарту ИСО ПМС 2632 предпочтительными являются следующие значения Ra в мкм: 100; 50; 25; 12,5; 6,3; 3,2; 1,6; 0,8; 0,4; 0,2; 0,100; 0,05; 0,025; 0,012. При назначении шероховатости поверхности можно также пользоваться рекомендациями таблицы 18. Таблица 18 Обозначение материалов Обозначение материала, из которого изготовлена деталь, на рабочем чертеже указывают в графе 3 (рис. 12) основной надписи. В обозначение входит марка материала и номер стандарта, например, Ст.3 ГОСТ380-94, Сталь 45 ГОСТ 1050-88, СЧ 25 ГОСТ 1412-85. Ориентировочное применение марок сплавов дано в таблицах. Таблица 19 Углеродистая сталь обыкновенного качества (ГОСТ 380-94) Таблица 20 Углеродистая качественная конструкционная сталь (ГОСТ 1050-88) |

Знаки шероховатости наносят на линиях контура, выносных линиях (по возможности ближе к размерной линии) и на полках линий-выносок.

Знаки шероховатости наносят на линиях контура, выносных линиях (по возможности ближе к размерной линии) и на полках линий-выносок.

Обозначения шероховатости поверхности располагают относительно основной надписи чертежа так, как показано на рис. 170

.

Обозначения шероховатости поверхности располагают относительно основной надписи чертежа так, как показано на рис. 170

. При изображении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров (рис. 171

).

При изображении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров (рис. 171

).

Размеры знака, взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на чертеже детали, а размер знака перед скобками и толщина линии его обводки должны быть в 1,5 раза больше, чем у знаков, нанесенных на изображении.

Размеры знака, взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на чертеже детали, а размер знака перед скобками и толщина линии его обводки должны быть в 1,5 раза больше, чем у знаков, нанесенных на изображении. Сравните обозначение шероховатости поверхности данных рисунков с рисунком 175, на котором обозначения проставлены по-старому (в старой редакции).

Сравните обозначение шероховатости поверхности данных рисунков с рисунком 175, на котором обозначения проставлены по-старому (в старой редакции). Если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз в соответствии с рис.176

. Диаметр вспомогательного знака - 4...5 мм.

Если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз в соответствии с рис.176

. Диаметр вспомогательного знака - 4...5 мм.

Обозначение шероховатости профиля резьбы наносят на выносной линии, на размерной линии или на ее продолжении (рис.177

).

Обозначение шероховатости профиля резьбы наносят на выносной линии, на размерной линии или на ее продолжении (рис.177

).